Comprendre le DIP

Le DIP est un circuit intégré enfichable. Les puces ainsi encapsulées comportent deux rangées de broches, qui peuvent être soudées directement sur des supports de puce à structure DIP ou sur des emplacements de soudage comportant le même nombre de trous. Le soudage par perforation des circuits imprimés est très pratique et offre une bonne compatibilité avec la carte mère. Cependant, en raison de la surface et de l'épaisseur relativement importantes du boîtier, les broches sont facilement endommagées lors de l'insertion et du retrait, ce qui nuit à la fiabilité.

Le DIP est le boîtier enfichable le plus populaire, la gamme d'applications comprend les circuits intégrés logiques standard, les LSI de mémoire, les circuits de micro-ordinateur, etc. Boîtier à petit profil (SOP), dérivé de SOJ (boîtier à petit profil à broches de type J), TSOP (boîtier à petit profil mince), VSOP (boîtier à très petit profil), SSOP (SOP réduit), TSSOP (SOP réduit mince) et SOT (transistor à petit profil), SOIC (circuit intégré à petit profil), etc.

Défaut de conception de l'assemblage du dispositif DIP

Le trou du boîtier PCB est plus grand que l'appareil

Les trous d'enfichage du circuit imprimé et les trous des broches du boîtier sont dessinés conformément aux spécifications. En raison du cuivrage nécessaire des trous lors de la fabrication des plaques, la tolérance générale est de plus ou moins 0,075 mm. Un trou de boîtier du circuit imprimé plus grand que la broche du composant physique entraînera un desserrage du composant, un manque d'étain, un soudage à l'air libre et d'autres problèmes de qualité.

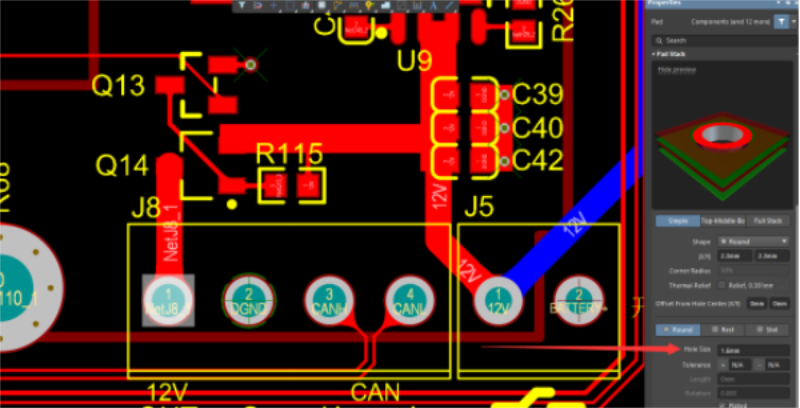

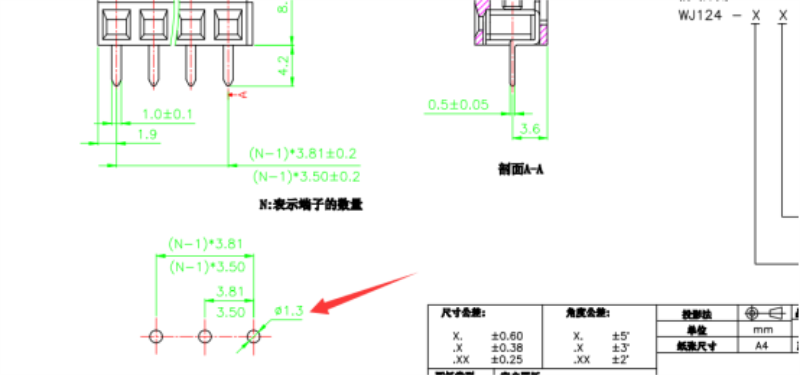

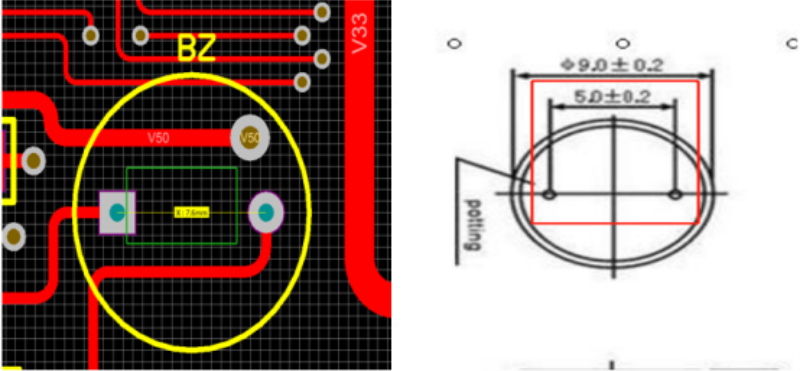

Voir la figure ci-dessous, en utilisant l'appareil WJ124-3.81-4P_WJ124-3.81-4P (KANGNEX), la broche est de 1,3 mm, le trou d'emballage du PCB est de 1,6 mm, l'ouverture est trop grande, ce qui entraîne un soudage par ondes excessives dans l'espace-temps.

Ci-joint la figure, achetez les composants WJ124-3.81-4P_WJ124-3.81-4P (KANGNEX) selon les exigences de conception, la broche 1,3 mm est correcte.

Le trou du boîtier PCB est plus petit que l'appareil

Branchez, mais ne percera pas de cuivre, s'il s'agit de panneaux simples et doubles, vous pouvez utiliser cette méthode, les panneaux simples et doubles sont à conduction électrique externe, la soudure peut être conductrice ; Le trou de branchement de la carte multicouche est petit et la carte PCB ne peut être refaite que si la couche interne a une conduction électrique, car la conduction de la couche interne ne peut pas être corrigée par alésage.

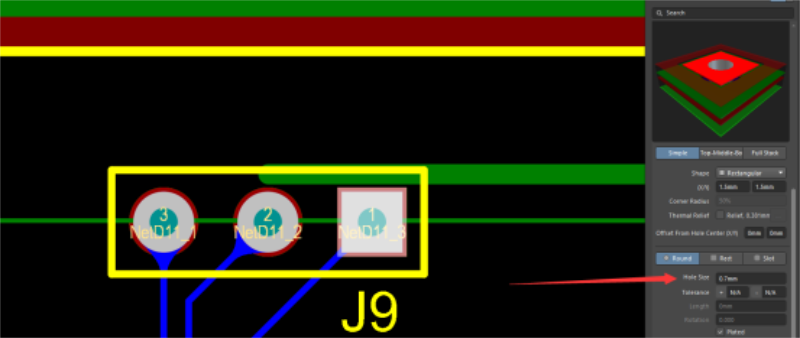

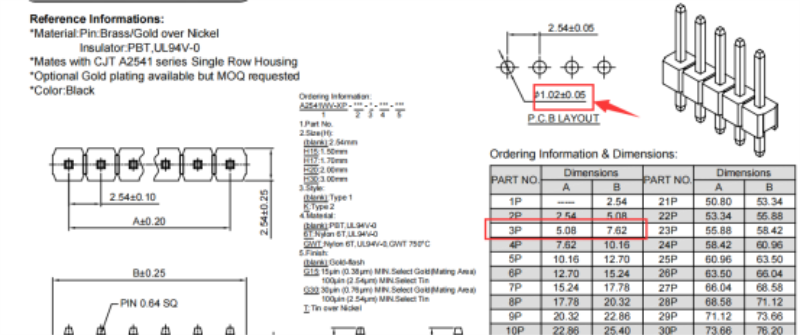

Comme le montre la figure ci-dessous, les composants de l'A2541Hwv-3P_A2541HWV-3P (CJT) sont achetés conformément aux exigences de conception. La broche mesure 1,0 mm et le trou du tampon d'étanchéité du circuit imprimé est de 0,7 mm, ce qui entraîne un échec d'insertion.

Les composants de l'A2541Hwv-3P_A2541HWV-3P (CJT) sont achetés conformément aux exigences de conception. La broche de 1,0 mm est correcte.

L'espacement des broches du boîtier diffère de l'espacement des périphériques

Le tampon d'étanchéité du circuit imprimé du composant DIP possède non seulement la même ouverture que la broche, mais nécessite également la même distance entre les trous de broche. Si l'espacement entre les trous de broche et le composant est inégal, ce dernier ne peut pas être inséré, sauf pour les composants dont l'espacement des pieds est réglable.

Comme le montre la figure ci-dessous, la distance entre les trous d'épingle du boîtier PCB est de 7,6 mm, et celle des composants achetés est de 5,0 mm. Une différence de 2,6 mm rend l'appareil inutilisable.

Les trous d'emballage du PCB sont trop proches

Lors de la conception, du dessin et du packaging des circuits imprimés, il est essentiel de veiller à la distance entre les trous de broches. Même avec une plaque nue, la faible distance entre les trous de broches peut entraîner un court-circuit à l'étain lors de l'assemblage par brasage à la vague.

Comme le montre la figure ci-dessous, un court-circuit peut être provoqué par une faible distance entre les broches. Les causes des courts-circuits dans l'étain à souder sont multiples. En prévenant l'assemblage dès la conception, l'incidence des problèmes peut être réduite.

Cas de problème de broche de périphérique DIP

Description du problème

Après soudage en crête d'onde d'un produit DIP, il a été constaté qu'il y avait un sérieux manque d'étain sur la plaque de soudure du pied fixe de la prise réseau, qui appartenait au soudage à l'air.

Impact du problème

En conséquence, la stabilité de la prise réseau et de la carte PCB se détériore et la force du pied de la broche de signal sera exercée pendant l'utilisation du produit, ce qui finira par entraîner la connexion du pied de la broche de signal, affectant les performances du produit et provoquant le risque de défaillance dans l'utilisation des utilisateurs.

Extension du problème

La stabilité de la prise réseau est médiocre, les performances de connexion de la broche de signal sont médiocres, il y a des problèmes de qualité, cela peut donc entraîner des risques de sécurité pour l'utilisateur, la perte ultime est inimaginable.

Vérification de l'analyse de l'assemblage du dispositif DIP

Les broches des composants DIP posent de nombreux problèmes, et de nombreux points clés peuvent facilement être ignorés, ce qui conduit à la mise au rebut de la carte. Alors, comment résoudre rapidement et définitivement ces problèmes ?

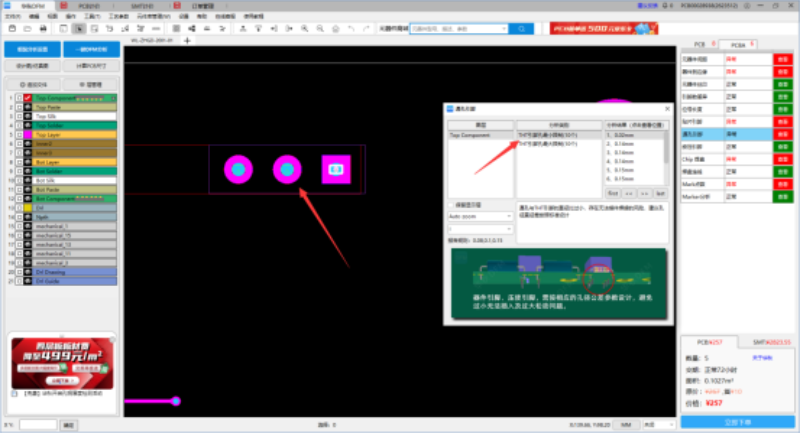

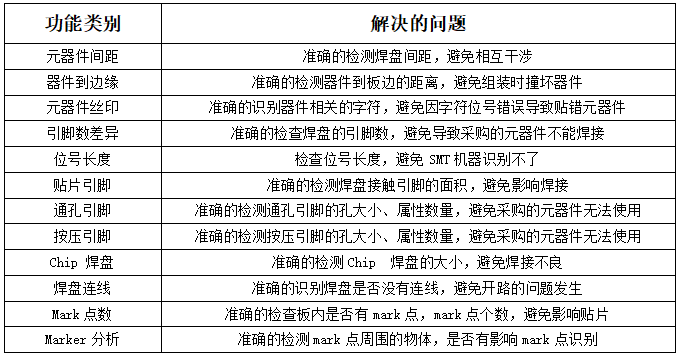

Ici, la fonction d'assemblage et d'analyse de notre logiciel CHIPSTOCK.TOP permet d'effectuer des inspections spécifiques des broches des composants DIP. Les points d'inspection comprennent le nombre de broches traversantes, la limite supérieure et la limite inférieure des broches THT, ainsi que leurs attributs. Les points d'inspection des broches couvrent essentiellement les problèmes potentiels liés à la conception des composants DIP.

Une fois la conception du PCB terminée, la fonction d'analyse de l'assemblage PCBA peut être utilisée pour découvrir à l'avance les défauts de conception, résoudre les anomalies de conception avant la production et éviter les problèmes de conception dans le processus d'assemblage, retarder le temps de production et gaspiller les coûts de recherche et développement.

Sa fonction d'analyse d'assemblage comporte 10 éléments principaux et 234 règles d'inspection d'éléments fins, couvrant tous les problèmes d'assemblage possibles, tels que l'analyse des appareils, l'analyse des broches, l'analyse des pastilles, etc., qui peuvent résoudre une variété de situations de production que les ingénieurs ne peuvent pas anticiper à l'avance.

Date de publication : 05/07/2023