Introduction à la puce de classe de contrôle

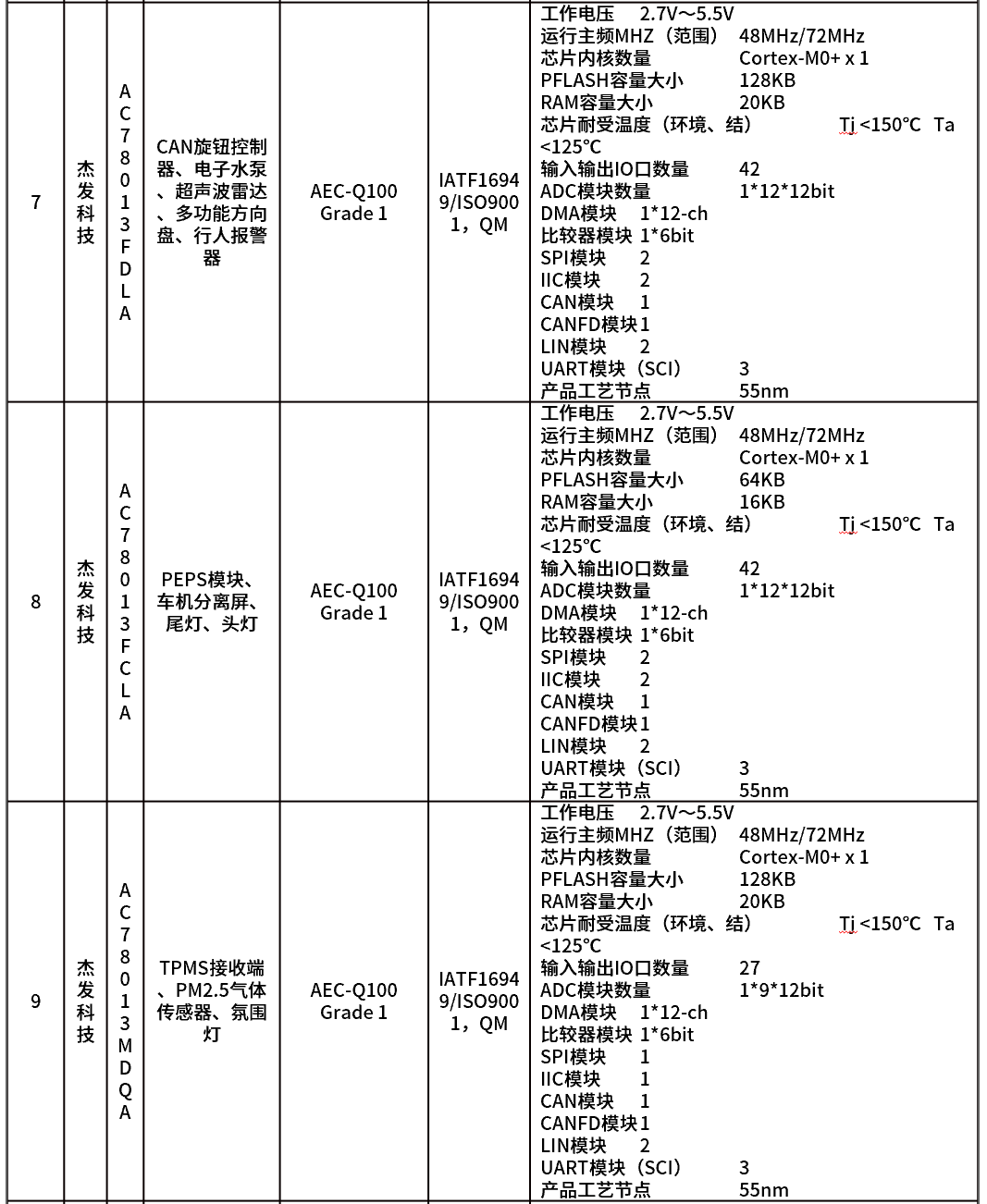

La puce de contrôle désigne principalement le MCU (Microcontroller Unit), c'est-à-dire le microcontrôleur, aussi appelé puce unique. Il permet de réduire la fréquence et les spécifications du processeur de manière appropriée, et intègre la mémoire, le temporisateur, la conversion A/N, l'horloge, le port d'E/S, la communication série et d'autres modules et interfaces fonctionnels sur une seule puce. Assurant la fonction de contrôle terminal, il offre les avantages suivants : hautes performances, faible consommation d'énergie, programmable et grande flexibilité.

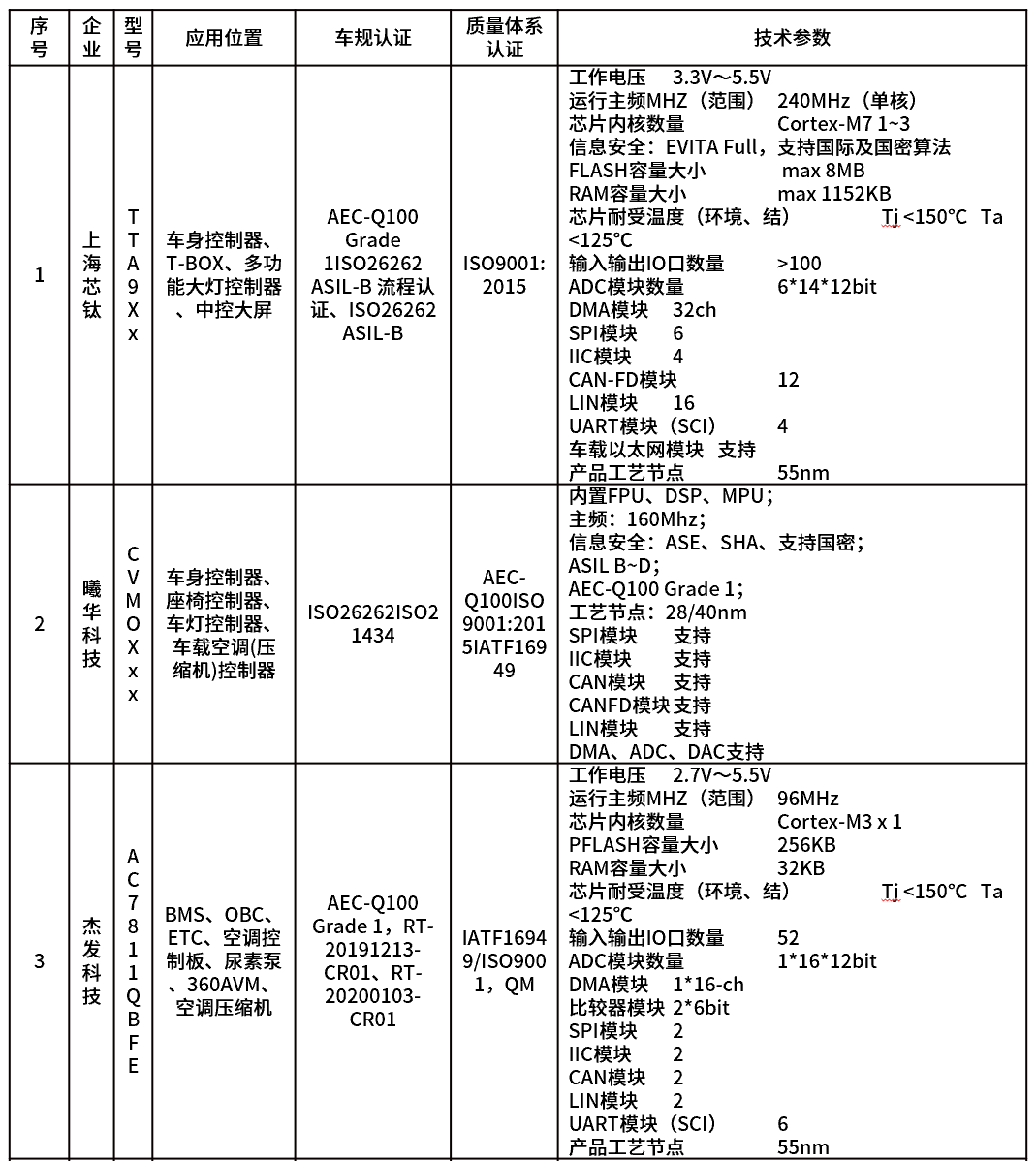

Diagramme MCU du niveau de la jauge du véhicule

L'automobile est un domaine d'application très important des microcontrôleurs (MCU). Selon les données d'IC Insights, en 2019, la part des microcontrôleurs dans l'électronique automobile à l'échelle mondiale était d'environ 33 %. Près de 100 microcontrôleurs sont utilisés par chaque véhicule haut de gamme : ordinateurs de bord, instruments LCD, moteurs, châssis, petits et grands composants automobiles nécessitant un contrôle par microcontrôleur.

À l'origine, les microcontrôleurs 8 et 16 bits étaient principalement utilisés dans l'automobile. Cependant, avec l'amélioration continue de l'électronique et de l'intelligence automobile, le nombre et la qualité des microcontrôleurs requis augmentent également. Actuellement, la part des microcontrôleurs 32 bits dans les microcontrôleurs automobiles atteint environ 60 %, et le noyau Cortex d'ARM, grâce à son faible coût et à son excellent contrôle de la consommation, est le choix privilégié des fabricants de microcontrôleurs automobiles.

Les principaux paramètres du MCU automobile comprennent la tension de fonctionnement, la fréquence de fonctionnement, la capacité Flash et RAM, le module de minuterie et le numéro de canal, le module ADC et le numéro de canal, le type et le numéro d'interface de communication série, le numéro de port d'E/S d'entrée et de sortie, la température de fonctionnement, la forme du boîtier et le niveau de sécurité fonctionnelle.

Divisés en bits CPU, les microcontrôleurs automobiles se divisent principalement en 8 bits, 16 bits et 32 bits. Avec la mise à niveau des processus, le coût des microcontrôleurs 32 bits continue de baisser, devenant ainsi la norme et remplaçant progressivement les applications et les marchés autrefois dominés par les microcontrôleurs 8/16 bits.

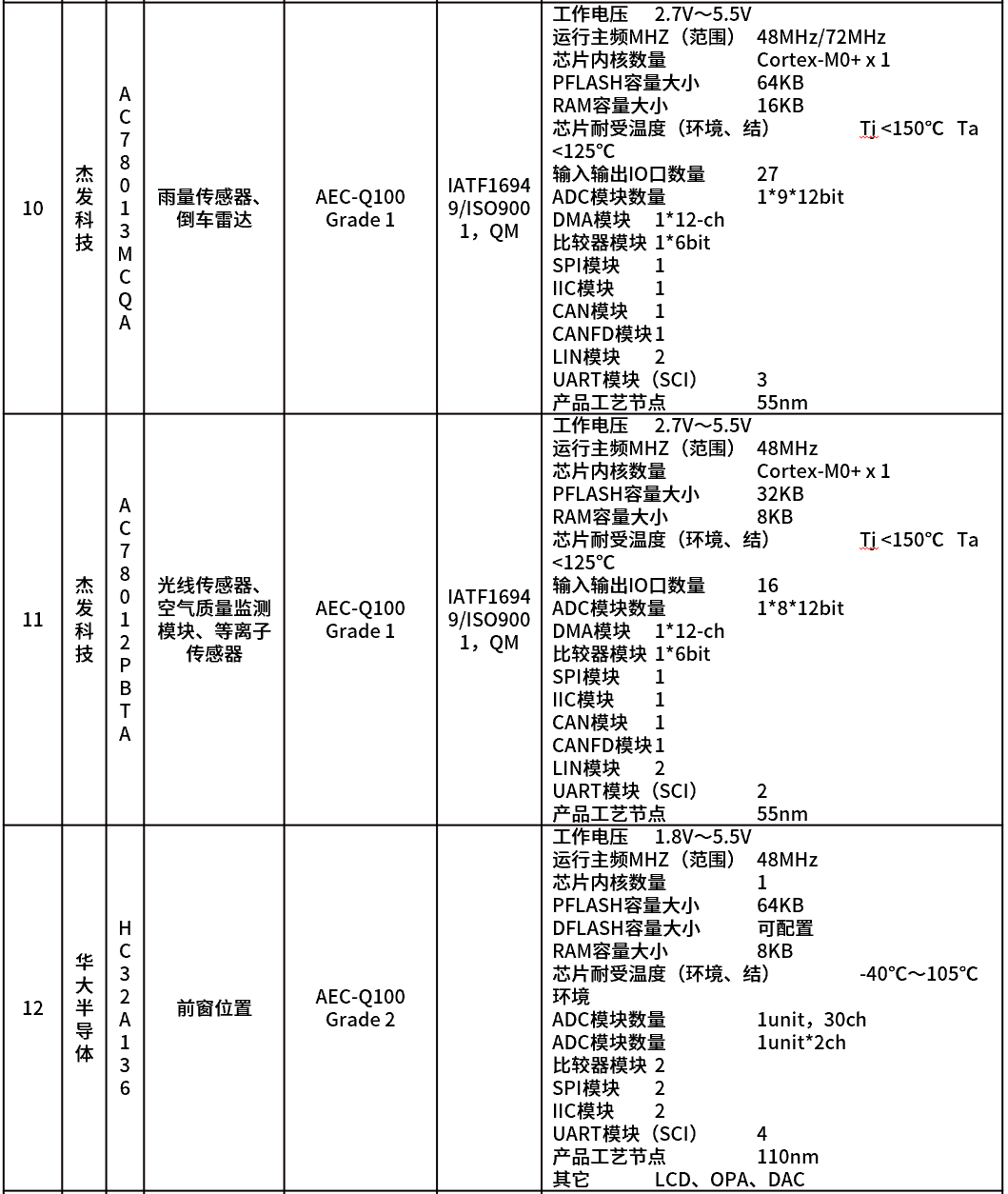

Selon le domaine d'application, le microcontrôleur automobile peut être divisé en domaines : carrosserie, alimentation, châssis, cockpit et conduite intelligente. Ces domaines requièrent une puissance de calcul élevée et des interfaces de communication externes haut débit, telles que CAN-FD et Ethernet. Le domaine carrosserie requiert également un grand nombre d'interfaces de communication externes, mais les besoins en puissance de calcul du microcontrôleur sont relativement faibles, tandis que les domaines alimentation et châssis requièrent des températures de fonctionnement et des niveaux de sécurité fonctionnels plus élevés.

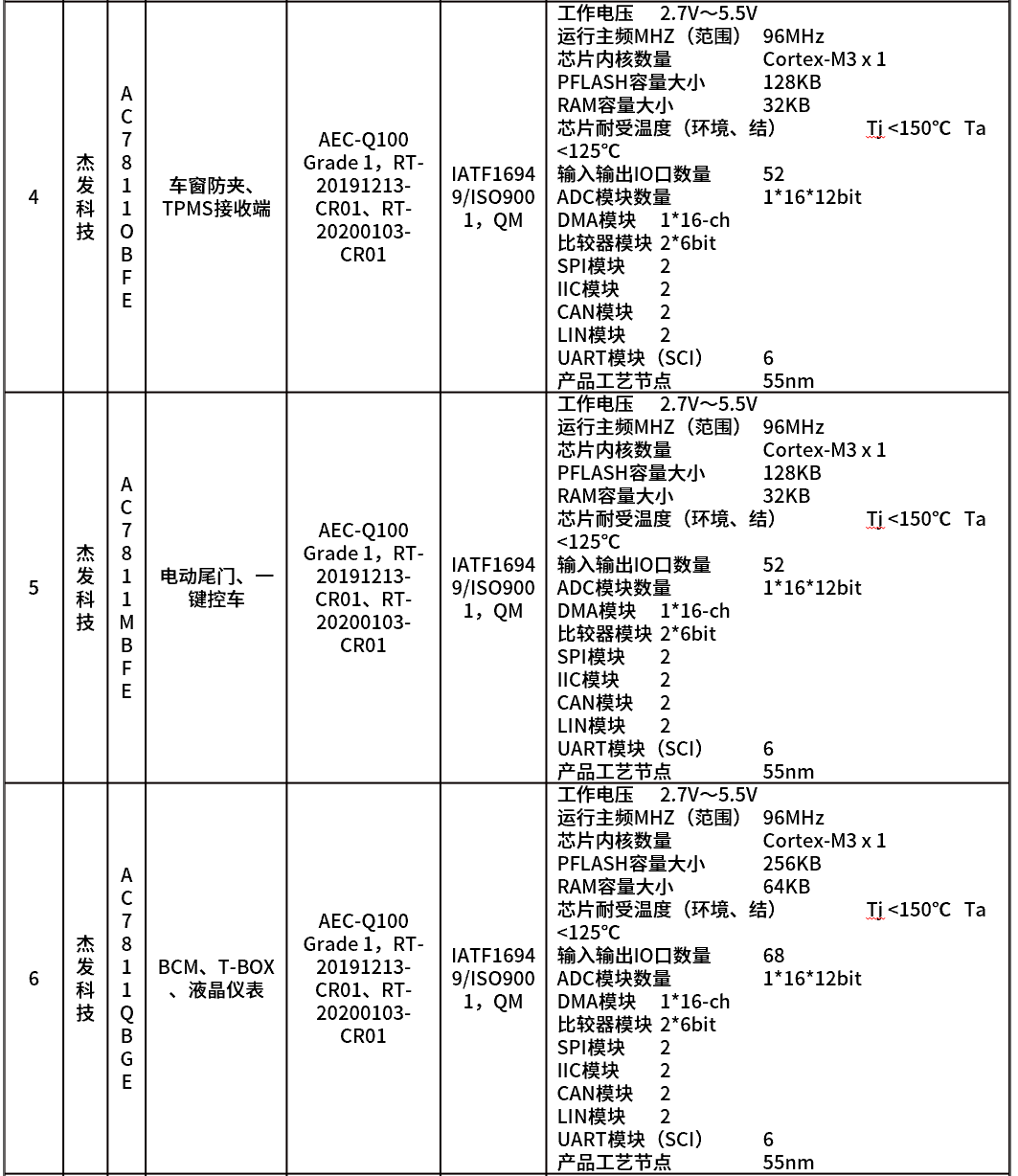

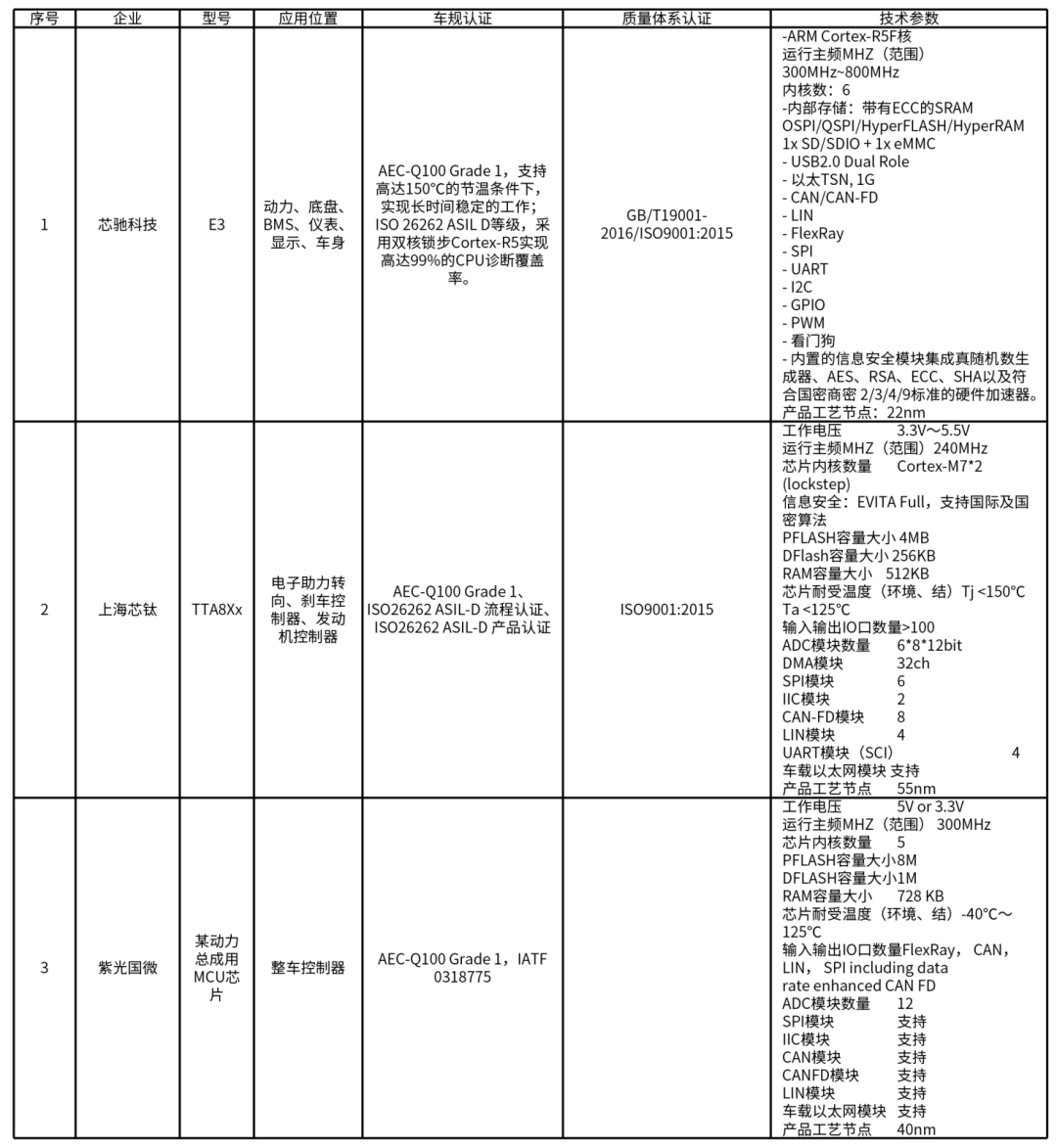

Puce de contrôle de domaine de châssis

Le domaine du châssis est lié à la conduite automobile et comprend les systèmes de transmission, de conduite, de direction et de freinage. Il est composé de cinq sous-systèmes : direction, freinage, changement de vitesse, accélérateur et suspension. Avec le développement de l'intelligence automobile, la reconnaissance de la perception, la planification des décisions et l'exécution des commandes des véhicules intelligents constituent les systèmes centraux du domaine du châssis. La direction et le système de conduite électrique sont les composants clés de la conduite automatique.

(1) Exigences du poste

L'ECU du domaine châssis utilise une plateforme de sécurité fonctionnelle performante et évolutive, et prend en charge le clustering de capteurs et les capteurs inertiels multiaxes. Sur la base de ce scénario d'application, les exigences suivantes sont proposées pour le microcontrôleur du domaine châssis :

· Exigences en matière de fréquence et de puissance de calcul élevées, la fréquence principale n'est pas inférieure à 200 MHz et la puissance de calcul n'est pas inférieure à 300 DMIPS

· L'espace de stockage Flash n'est pas inférieur à 2 Mo, avec une partition physique de code Flash et de données Flash ;

· RAM d’au moins 512 Ko ;

· Exigences de niveau de sécurité fonctionnelle élevées, pouvant atteindre le niveau ASIL-D ;

· Prise en charge de l'ADC de précision 12 bits ;

· Prise en charge d'une minuterie de synchronisation élevée et de haute précision 32 bits ;

· Prise en charge du CAN-FD multicanal ;

· Prise en charge d'au moins 100 M Ethernet ;

· Fiabilité non inférieure à AEC-Q100 Grade1 ;

· Prise en charge de la mise à niveau en ligne (OTA) ;

· Prise en charge de la fonction de vérification du micrologiciel (algorithme secret national) ;

(2) Exigences de performance

· Partie noyau :

I. Fréquence du cœur : c'est-à-dire la fréquence d'horloge pendant le fonctionnement du noyau, qui représente la vitesse d'oscillation du signal d'impulsion numérique du noyau. La fréquence principale ne peut pas représenter directement la vitesse de calcul du noyau. La vitesse de fonctionnement du noyau est également liée au pipeline, au cache, au jeu d'instructions, etc.

II. Puissance de calcul : le DMIPS peut généralement être utilisé pour l'évaluation. Il s'agit d'une unité qui mesure les performances relatives du programme de référence intégré du microcontrôleur (MCU) lors de ses tests.

· Paramètres de mémoire :

I. Mémoire de code : mémoire utilisée pour stocker le code ;

II. Mémoire de données : mémoire utilisée pour stocker des données ;

III.RAM : Mémoire utilisée pour stocker des données temporaires et du code.

· Bus de communication : y compris bus spécial automobile et bus de communication conventionnel ;

· Périphériques de haute précision ;

· Température de fonctionnement ;

(3) Modèle industriel

L'architecture électrique et électronique utilisée par les différents constructeurs automobiles varie, tout comme les exigences en matière de composants pour le châssis. En raison de la configuration différente des différents modèles d'une même usine automobile, le choix du calculateur pour le châssis sera différent. Ces distinctions entraîneront des exigences différentes en matière de microcontrôleurs pour le châssis. Par exemple, la Honda Accord utilise trois puces de microcontrôleurs pour le châssis, et l'Audi Q7 environ 11 puces. En 2021, la production de voitures particulières de marque chinoise s'élève à environ 10 millions d'unités, dont la demande moyenne de microcontrôleurs pour le châssis de vélo est de 5, pour un marché total d'environ 50 millions d'unités. Les principaux fournisseurs de microcontrôleurs pour le châssis sont Infineon, NXP, Renesas, Microchip, TI et ST. Ces cinq fournisseurs internationaux de semi-conducteurs représentent plus de 99 % du marché des microcontrôleurs pour le châssis.

(4) Obstacles industriels

D'un point de vue technique, les composants du châssis, tels que l'EPS, l'EPB et l'ESC, sont étroitement liés à la sécurité du conducteur. Le niveau de sécurité fonctionnelle des microcontrôleurs du châssis est donc très élevé, répondant essentiellement aux exigences du niveau ASIL-D. Ce niveau de sécurité fonctionnelle est inexistant en Chine. Outre ce niveau de sécurité fonctionnelle, les applications des composants du châssis imposent des exigences très strictes en termes de fréquence, de puissance de calcul, de capacité mémoire, de performances et de précision des périphériques, entre autres. Les microcontrôleurs du châssis constituent un obstacle majeur à l'industrie, que les fabricants nationaux doivent relever.

En termes de chaîne d'approvisionnement, les exigences de haute fréquence et de puissance de calcul élevées pour les puces de contrôle des composants du châssis imposent des exigences relativement élevées au processus de production des plaquettes. Actuellement, il semble qu'un procédé d'au moins 55 nm soit nécessaire pour répondre aux exigences de fréquence des microcontrôleurs (MCU) supérieures à 200 MHz. À cet égard, la chaîne de production nationale de microcontrôleurs (MCU) est incomplète et n'a pas atteint le niveau de production de masse. Les fabricants internationaux de semi-conducteurs ont adopté le modèle IDM. En termes de fonderies de plaquettes, seules TSMC, UMC et GF disposent actuellement des capacités correspondantes. Les fabricants nationaux de puces sont tous des entreprises sans usine (Fabrikless), ce qui pose des défis et des risques en matière de fabrication de plaquettes et de garantie de capacité.

Dans des scénarios de calcul de base tels que la conduite autonome, les processeurs traditionnels à usage général sont difficiles à adapter aux exigences de l'IA en raison de leur faible efficacité de calcul. Les puces d'IA telles que les GPU, les FPGA et les ASIC offrent d'excellentes performances en périphérie et dans le cloud, avec leurs propres caractéristiques et sont largement utilisées. Du point de vue des tendances technologiques, le GPU restera la puce d'IA dominante à court terme, tandis qu'à long terme, les ASIC représentent la voie à suivre. Du point de vue des tendances du marché, la demande mondiale de puces d'IA maintiendra une forte croissance, tandis que les puces cloud et de périphérie présentent un potentiel de croissance plus important, avec un taux de croissance du marché prévu proche de 50 % au cours des cinq prochaines années. Bien que les bases technologiques nationales des puces soient fragiles, avec l'arrivée rapide des applications d'IA, la forte demande de puces d'IA crée des opportunités de croissance technologique et de capacité pour les entreprises locales de puces. La conduite autonome impose des exigences strictes en matière de puissance de calcul, de délai et de fiabilité. Actuellement, les solutions GPU+FPGA sont majoritairement utilisées. Grâce à la stabilité des algorithmes et à l'utilisation des données, les ASIC devraient gagner du terrain sur le marché.

La prédiction et l'optimisation des branches nécessitent beaucoup d'espace sur le processeur, ce qui permet de sauvegarder les différents états et de réduire la latence lors des commutations de tâches. Cela le rend également plus adapté au contrôle logique, aux opérations série et aux opérations de données générales. Prenons l'exemple du GPU et du CPU : comparé au CPU, le GPU utilise un grand nombre d'unités de calcul et un long pipeline, une logique de contrôle très simple et élimine le cache. Le CPU occupe non seulement beaucoup d'espace en cache, mais possède également une logique de contrôle complexe et de nombreux circuits d'optimisation, ce qui ne représente qu'une faible part de sa puissance de calcul.

Puce de contrôle du domaine de puissance

Le contrôleur de domaine de puissance est une unité de gestion intelligente du groupe motopropulseur. Équipé de CAN/FLEXRAY, il assure la gestion de la transmission, de la batterie et la surveillance de la régulation de l'alternateur. Il est principalement utilisé pour l'optimisation et le contrôle du groupe motopropulseur, ainsi que pour le diagnostic intelligent des pannes électriques, les économies d'énergie et la communication par bus.

(1) Exigences du poste

Le microcontrôleur de contrôle du domaine de puissance peut prendre en charge les principales applications de puissance, telles que BMS, avec les exigences suivantes :

· Fréquence principale élevée, fréquence principale 600 MHz ~ 800 MHz

· RAM 4 Mo

· Exigences de niveau de sécurité fonctionnelle élevées, pouvant atteindre le niveau ASIL-D ;

· Prise en charge du CAN-FD multicanal ;

· Prise en charge Ethernet 2G ;

· Fiabilité non inférieure à AEC-Q100 Grade1 ;

· Prise en charge de la fonction de vérification du micrologiciel (algorithme secret national) ;

(2) Exigences de performance

Hautes performances : le produit intègre un processeur ARM Cortex R5 double cœur à pas verrouillé et 4 Mo de SRAM embarquée pour répondre aux besoins croissants en puissance de calcul et en mémoire des applications automobiles. Processeur ARM Cortex-R5F jusqu'à 800 MHz. Haute sécurité : la norme de fiabilité des spécifications du véhicule AEC-Q100 atteint le niveau 1 et le niveau de sécurité fonctionnelle ISO26262 atteint ASIL D. Le processeur ARM Cortex R5 double cœur à pas verrouillé offre une couverture de diagnostic allant jusqu'à 99 %. Le module de sécurité informatique intégré intègre un générateur de nombres aléatoires, les protocoles AES, RSA, ECC, SHA et des accélérateurs matériels conformes aux normes de sécurité nationales et commerciales. L'intégration de ces fonctions de sécurité informatique permet de répondre aux besoins d'applications telles que le démarrage sécurisé, la communication sécurisée, la mise à jour et la mise à niveau sécurisées du micrologiciel.

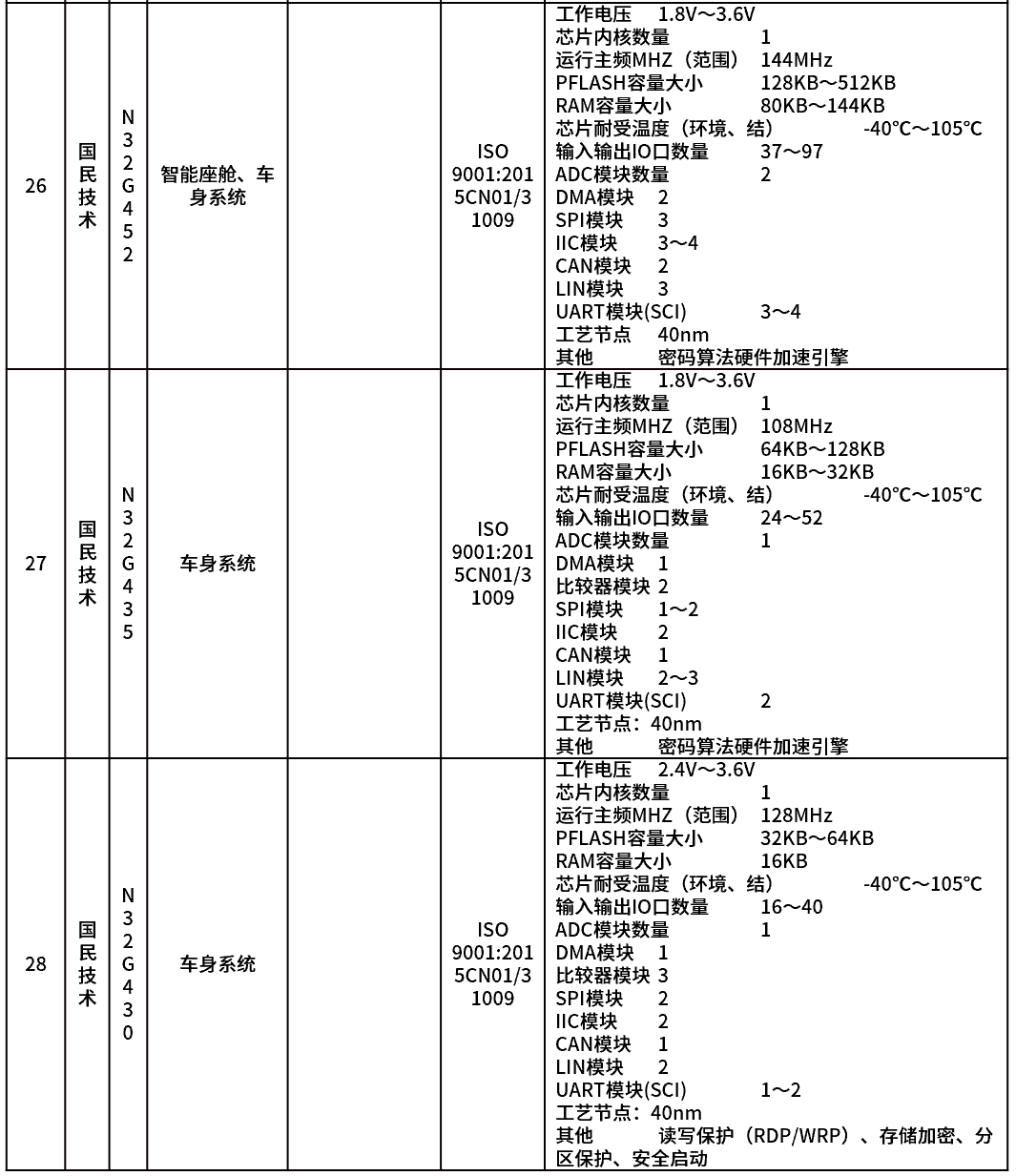

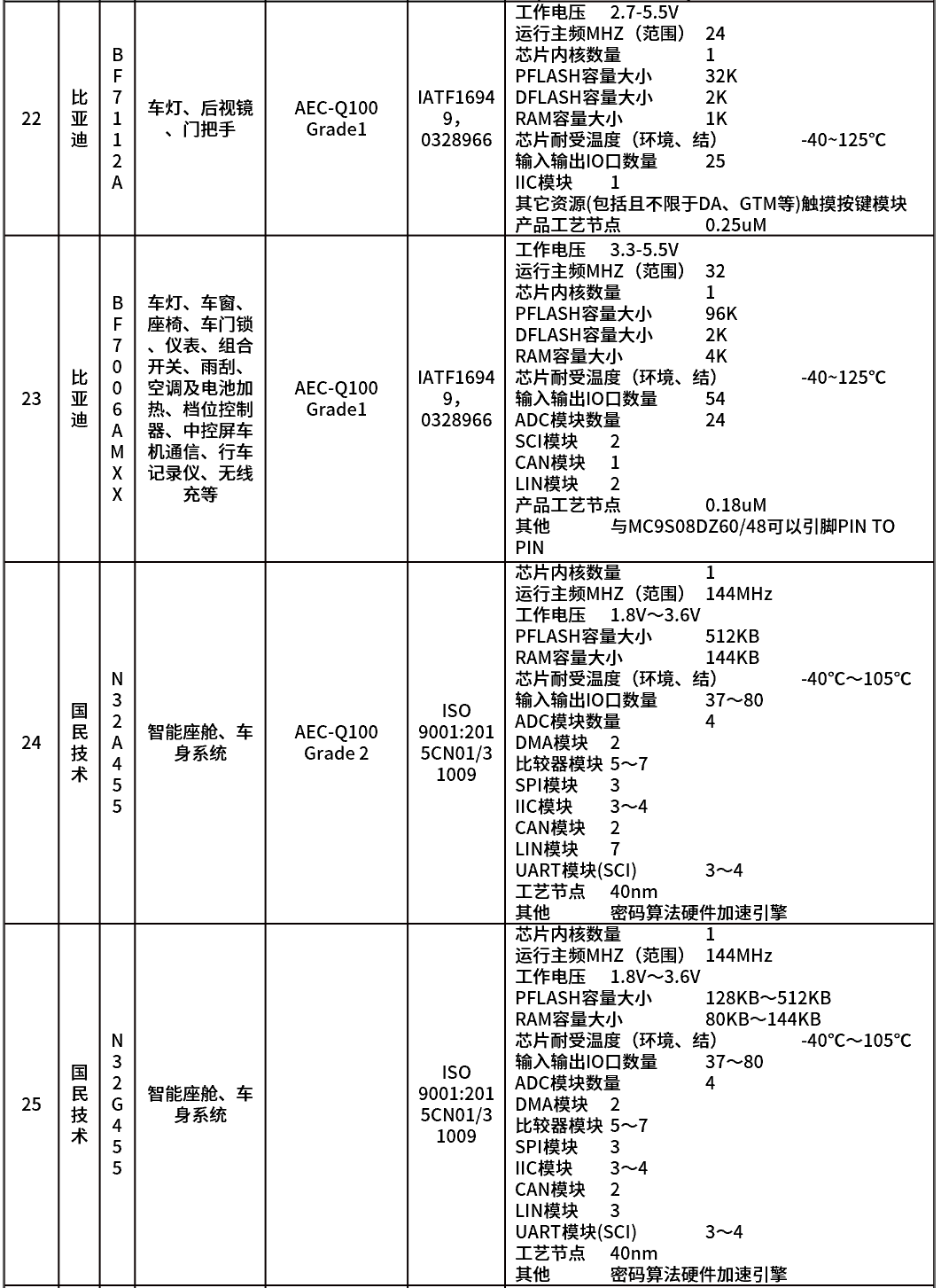

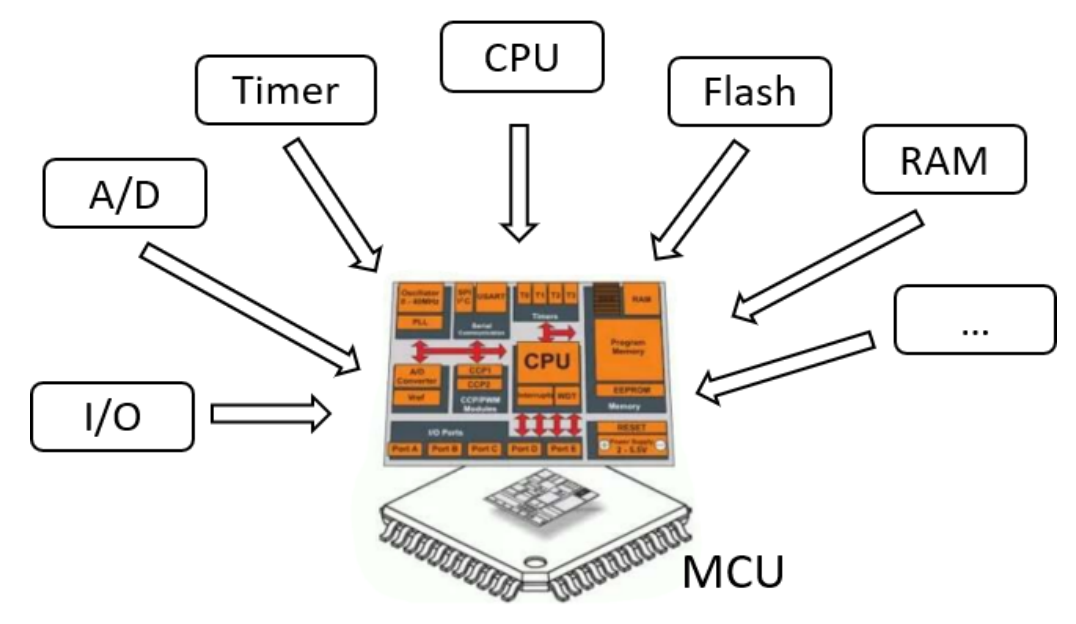

Puce de contrôle de la zone corporelle

La carrosserie est principalement responsable du contrôle de ses différentes fonctions. Avec le développement des véhicules, le nombre de contrôleurs de carrosserie augmente. Afin de réduire son coût et son poids, l'intégration de tous les dispositifs fonctionnels, de l'avant, de la partie centrale et de l'arrière du véhicule, tels que les feux de stop et de position arrière, le verrouillage des portes arrière et même la double biellette de direction, doit être unifiée en un seul contrôleur.

Le contrôleur de zone de carrosserie intègre généralement les fonctions BCM, PEPS, TPMS, Gateway et autres. Il peut également étendre le réglage des sièges, la commande des rétroviseurs, la commande de la climatisation et d'autres fonctions, assurer une gestion complète et unifiée de chaque actionneur et une allocation rationnelle et efficace des ressources système. Les fonctions d'un contrôleur de zone de carrosserie sont nombreuses, comme indiqué ci-dessous, mais ne se limitent pas à celles listées ici.

(1) Exigences du poste

Les principales exigences de l'électronique automobile en matière de puces de contrôle MCU sont une meilleure stabilité, fiabilité, sécurité, temps réel et autres caractéristiques techniques, ainsi que des performances de calcul et une capacité de stockage supérieures, et une consommation d'énergie réduite. Le contrôleur de carrosserie est progressivement passé d'un déploiement fonctionnel décentralisé à un contrôleur de grande taille intégrant tous les entraînements de base de l'électronique de carrosserie, fonctions clés, éclairage, portes, fenêtres, etc. La conception du système de contrôle de carrosserie intègre l'éclairage, le lave-glace, le verrouillage centralisé des portes, les fenêtres et autres commandes, les clés intelligentes PEPS, la gestion de l'alimentation, etc. Il prend également en charge les passerelles CAN, CANFD extensible et FLEXRAY, le réseau LIN, l'interface Ethernet et les technologies de développement et de conception de modules.

En général, les exigences fonctionnelles des fonctions de contrôle mentionnées ci-dessus pour la puce de contrôle principale du microcontrôleur (MCU) en carrosserie se reflètent principalement dans les aspects suivants : performances de calcul et de traitement, intégration fonctionnelle, interface de communication et fiabilité. Concernant les exigences spécifiques, en raison des différences fonctionnelles entre les différents scénarios d'application, tels que les vitres électriques, les sièges automatiques, le hayon électrique et d'autres applications, il existe toujours un besoin de contrôle moteur à haut rendement. Ces applications nécessitent que le MCU intègre l'algorithme de contrôle électronique FOC et d'autres fonctions. De plus, les différents scénarios d'application en carrosserie présentent des exigences différentes en matière de configuration d'interface de la puce. Par conséquent, il est généralement nécessaire de sélectionner le MCU en carrosserie en fonction des exigences fonctionnelles et de performances de chaque scénario d'application spécifique, puis d'évaluer de manière exhaustive le rapport coût-efficacité du produit, la capacité d'approvisionnement, le service technique et d'autres facteurs.

(2) Exigences de performance

Les principaux indicateurs de référence de la puce MCU de contrôle de la zone corporelle sont les suivants :

Performances : ARM Cortex-M4F à 144 MHz, 180 DMIPS, cache d'instructions intégré de 8 Ko, prise en charge du programme d'exécution de l'unité d'accélération Flash 0 attente.

Mémoire cryptée de grande capacité : jusqu'à 512 Ko eFlash, prend en charge le stockage crypté, la gestion des partitions et la protection des données, prend en charge la vérification ECC, 100 000 fois d'effacement, 10 ans de conservation des données ; 144 Ko SRAM, prenant en charge la parité matérielle.

Interfaces de communication riches intégrées : prise en charge multicanal GPIO, USART, UART, SPI, QSPI, I2C, SDIO, USB2.0, CAN 2.0B, EMAC, DVP et autres interfaces.

Simulateur haute performance intégré : prise en charge d'un CAN haute vitesse 12 bits 5 Msps, d'un amplificateur opérationnel indépendant rail à rail, d'un comparateur analogique haute vitesse, d'un DAC 12 bits 1 Msps ; prise en charge d'une source de tension de référence indépendante de l'entrée externe, d'une touche tactile capacitive multicanal ; contrôleur DMA haute vitesse.

Prise en charge de l'entrée d'horloge à cristal interne RC ou externe, réinitialisation haute fiabilité.

Horloge en temps réel RTC d'étalonnage intégrée, prise en charge du calendrier perpétuel des années bissextiles, événements d'alarme, réveil périodique.

Prend en charge un compteur de synchronisation de haute précision.

Fonctionnalités de sécurité au niveau matériel : moteur d'accélération matérielle de l'algorithme de chiffrement, prenant en charge les algorithmes AES, DES, TDES, SHA1/224/256, SM1, SM3, SM4, SM7, MD5 ; chiffrement du stockage Flash, gestion des partitions multi-utilisateurs (MMU), générateur de nombres aléatoires TRNG, opération CRC16/32 ; prise en charge de la protection en écriture (WRP), protection en lecture multiple (RDP) niveaux (L0/L1/L2) ; prise en charge du démarrage de sécurité, téléchargement du chiffrement du programme, mise à jour de sécurité.

Prise en charge de la surveillance des pannes d'horloge et de la surveillance anti-démolition.

UID 96 bits et UCID 128 bits.

Environnement de travail hautement fiable : 1,8 V ~ 3,6 V/-40 ℃ ~ 105 ℃.

(3) Modèle industriel

Les systèmes électroniques de carrosserie en sont à leurs débuts, tant pour les entreprises nationales que étrangères. Les entreprises étrangères, spécialisées dans les BCM, les PEPS, les portes et fenêtres, les contrôleurs de siège et autres produits à fonction unique, possèdent une solide expertise technique, tandis que les grandes entreprises étrangères couvrent une large gamme de produits, ce qui leur permet de développer des produits d'intégration système. Les entreprises nationales bénéficient d'avantages certains dans l'application de la carrosserie des véhicules à énergies nouvelles. Prenons l'exemple de BYD : sur ses véhicules à énergies nouvelles, la carrosserie est divisée en zones gauche et droite, et le produit d'intégration système est restructuré et défini. Cependant, pour les puces de contrôle de la carrosserie, les principaux fournisseurs de microcontrôleurs restent Infineon, NXP, Renesas, Microchip, ST et d'autres fabricants internationaux, tandis que les fabricants nationaux de puces occupent actuellement une faible part de marché.

(4) Obstacles industriels

Du point de vue de la communication, l'évolution de l'architecture traditionnelle vers l'architecture hybride, qui constitue la plateforme informatique embarquée finale, est en cours. L'amélioration de la vitesse de communication, ainsi que la réduction du coût de la puissance de calcul de base et la sécurité fonctionnelle élevée sont essentielles. À l'avenir, la compatibilité des différentes fonctions au niveau électronique du contrôleur de base sera progressivement assurée. Par exemple, le contrôleur de carrosserie peut intégrer les fonctions traditionnelles BCM, PEPS et anti-pincement. Les barrières techniques des puces de contrôle de carrosserie sont relativement plus faibles que celles des puces d'alimentation et de l'habitacle, et les puces nationales devraient jouer un rôle de premier plan dans ce domaine et assurer progressivement leur substitution. Ces dernières années, le marché des microcontrôleurs nationaux pour les montages avant et arrière de carrosserie a connu un très bon développement.

Puce de contrôle du cockpit

L'électrification, l'intelligence et la mise en réseau ont accéléré le développement de l'architecture électronique et électrique automobile vers le contrôle de domaine. Le cockpit évolue également rapidement, passant du système de divertissement audio et vidéo au cockpit intelligent. Ce dernier est doté d'une interface d'interaction homme-machine (IHM), mais qu'il s'agisse de l'ancien système d'infodivertissement ou du cockpit intelligent actuel, outre un système sur puce (SOC) performant et rapide, il nécessite un microcontrôleur temps réel performant pour gérer les interactions de données avec le véhicule. La popularisation progressive des véhicules définis par logiciel, de l'OTA et de l'Autosar dans le cockpit intelligent accroît les besoins en ressources du microcontrôleur. La demande croissante en mémoire FLASH et RAM, ainsi que la demande croissante en nombre de codes PIN, se reflètent notamment dans les fonctions plus complexes qui requièrent des capacités d'exécution de programmes plus performantes et une interface de bus plus riche.

(1) Exigences du poste

Le MCU dans la zone de la cabine réalise principalement la gestion de l'alimentation du système, la gestion du temps de mise sous tension, la gestion du réseau, le diagnostic, l'interaction des données du véhicule, la clé, la gestion du rétroéclairage, la gestion du module audio DSP/FM, la gestion du temps du système et d'autres fonctions.

Besoins en ressources du MCU :

· La fréquence principale et la puissance de calcul ont certaines exigences, la fréquence principale n'est pas inférieure à 100 MHz et la puissance de calcul n'est pas inférieure à 200 DMIPS ;

· L'espace de stockage Flash n'est pas inférieur à 1 Mo, avec une partition physique de code Flash et de données Flash ;

· RAM d’au moins 128 Ko ;

· Exigences de niveau de sécurité fonctionnelle élevées, pouvant atteindre le niveau ASIL-B ;

· Prise en charge de l'ADC multicanal ;

· Prise en charge du CAN-FD multicanal ;

· Réglementation des véhicules Grade AEC-Q100 Grade1 ;

· Prise en charge de la mise à niveau en ligne (OTA), prise en charge Flash double banque ;

· Un moteur de chiffrement des informations de niveau léger SHE/HSM et supérieur est requis pour prendre en charge un démarrage sécurisé ;

· Le nombre de broches n’est pas inférieur à 100 PIN ;

(2) Exigences de performance

IO prend en charge une alimentation à large tension (5,5 V ~ 2,7 V), le port IO prend en charge l'utilisation en cas de surtension ;

De nombreuses entrées de signaux fluctuent en fonction de la tension de la batterie d'alimentation, ce qui peut entraîner une surtension. Cette surtension peut améliorer la stabilité et la fiabilité du système.

Vie de la mémoire :

La durée de vie d'une voiture étant supérieure à 10 ans, le stockage des programmes et des données du microcontrôleur doit être prolongé. Ces deux types de stockage doivent être séparés physiquement. Le stockage des programmes doit être effacé moins souvent (endurance > 10 000), tandis que le stockage des données doit être effacé plus fréquemment (plus d'effacements). Consultez l'indicateur de flashage des données : endurance > 100 000, 15 ans (< 1 000). 10 ans (< 100 000).

Interface de bus de communication ;

La charge de communication du bus sur le véhicule devient de plus en plus élevée, de sorte que le CAN traditionnel ne répond plus à la demande de communication, la demande de bus CAN-FD à grande vitesse devient de plus en plus élevée, la prise en charge du CAN-FD est progressivement devenue la norme MCU.

(3) Modèle industriel

À l'heure actuelle, la part des microcontrôleurs domestiques pour cabines intelligentes reste très faible, les principaux fournisseurs restant NXP, Renesas, Infineon, ST, Microchip et d'autres fabricants internationaux de microcontrôleurs. Plusieurs fabricants nationaux de microcontrôleurs sont déjà présents sur le marché, mais les performances du marché restent à déterminer.

(4) Obstacles industriels

Le niveau de réglementation et de sécurité fonctionnelle des véhicules à cabine intelligente est relativement faible, principalement en raison de l'accumulation du savoir-faire et de la nécessité d'une itération et d'une amélioration continues des produits. Parallèlement, le faible nombre de lignes de production de microcontrôleurs dans les usines nationales rend le processus relativement lent, la mise en place d'une chaîne d'approvisionnement nationale prenant du temps, les coûts pouvant être plus élevés et la pression concurrentielle accrue des fabricants internationaux.

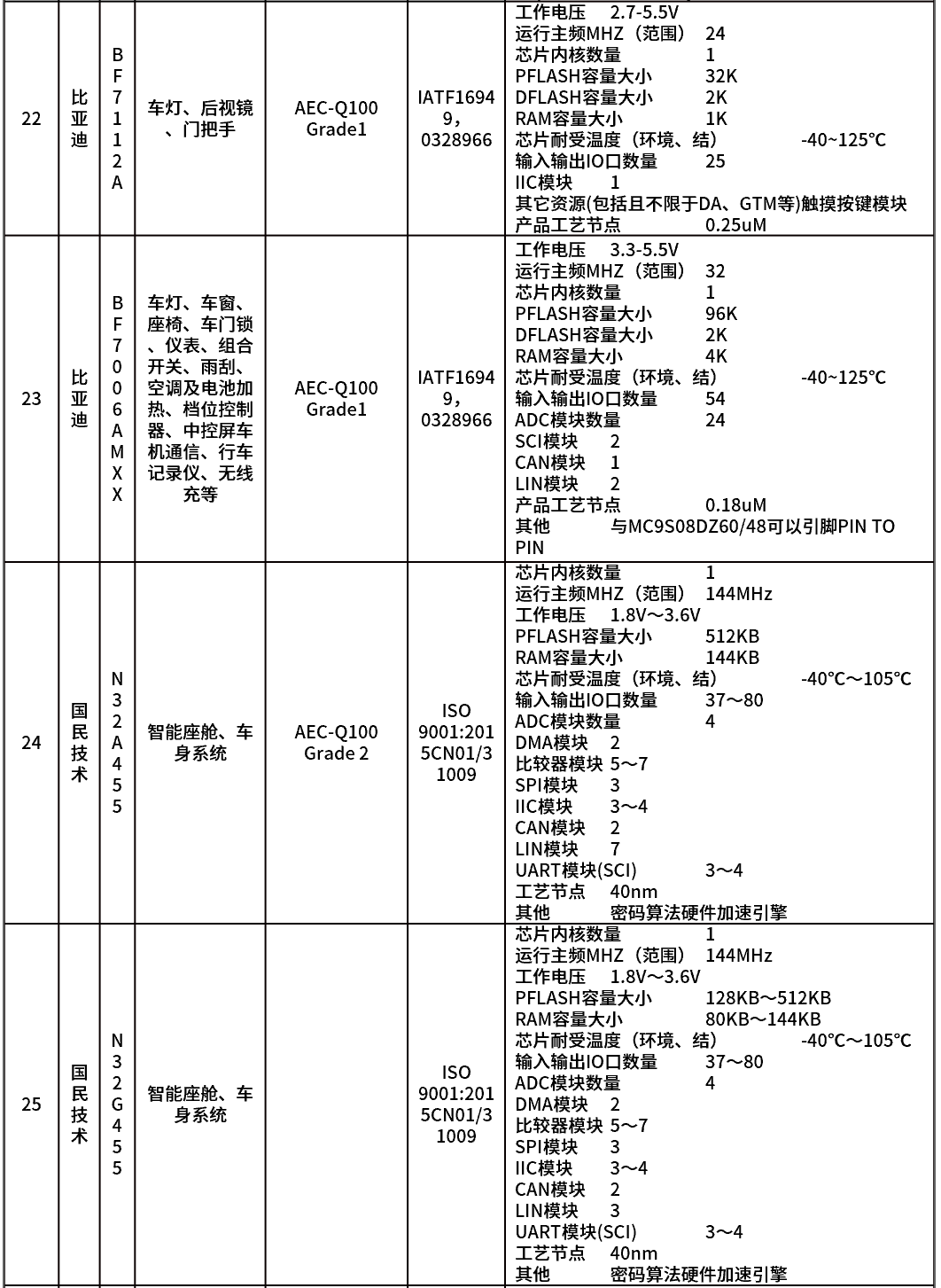

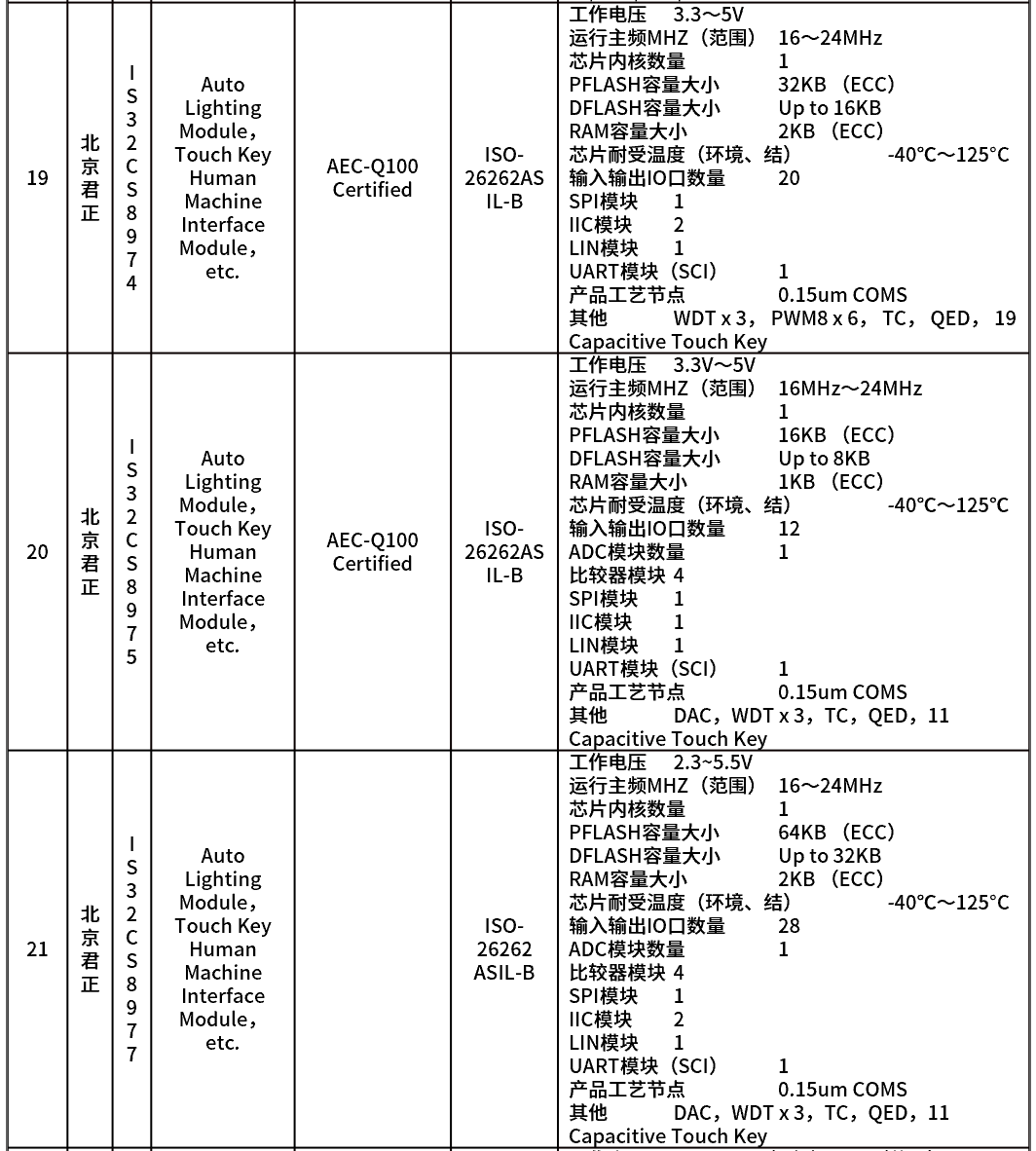

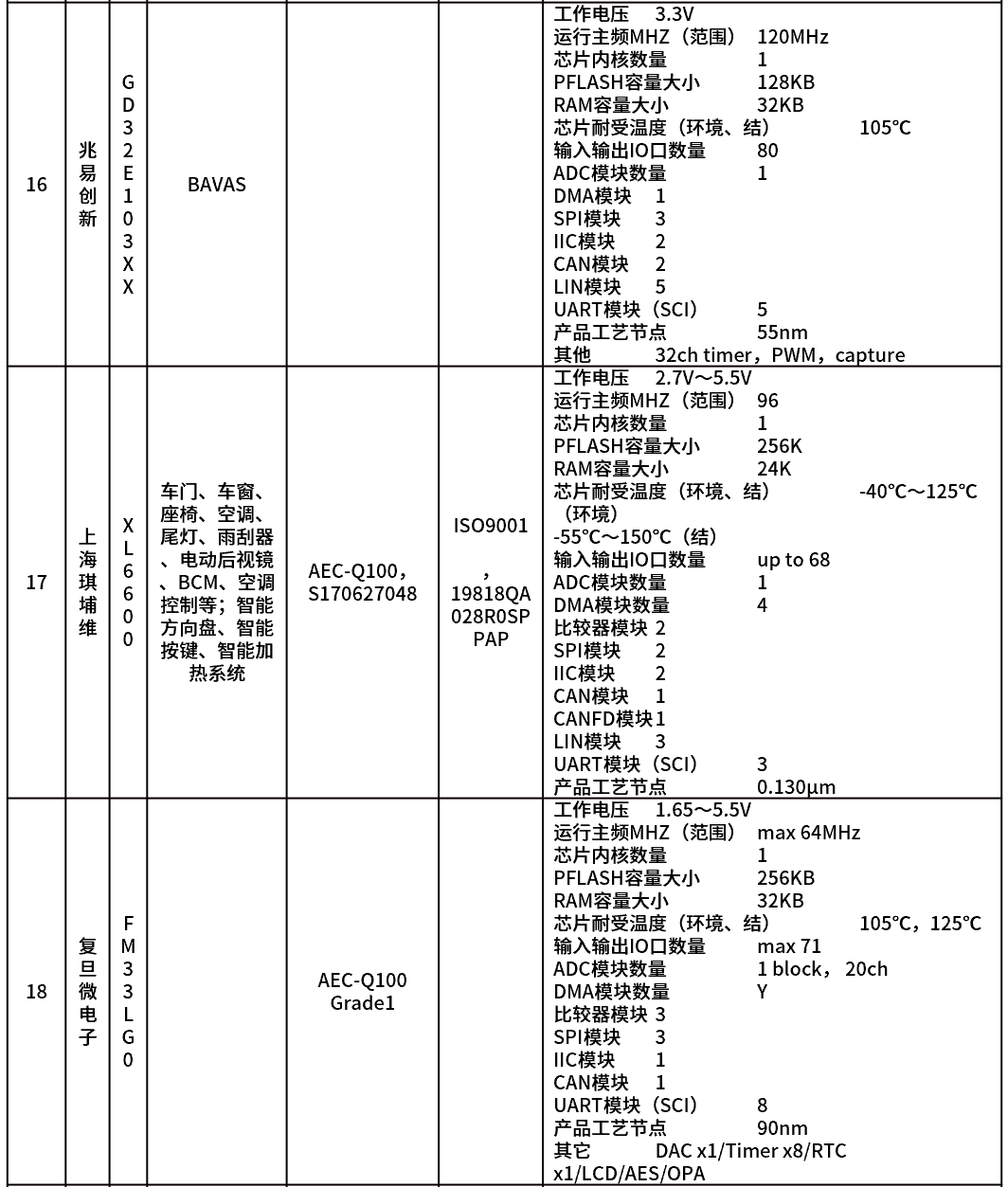

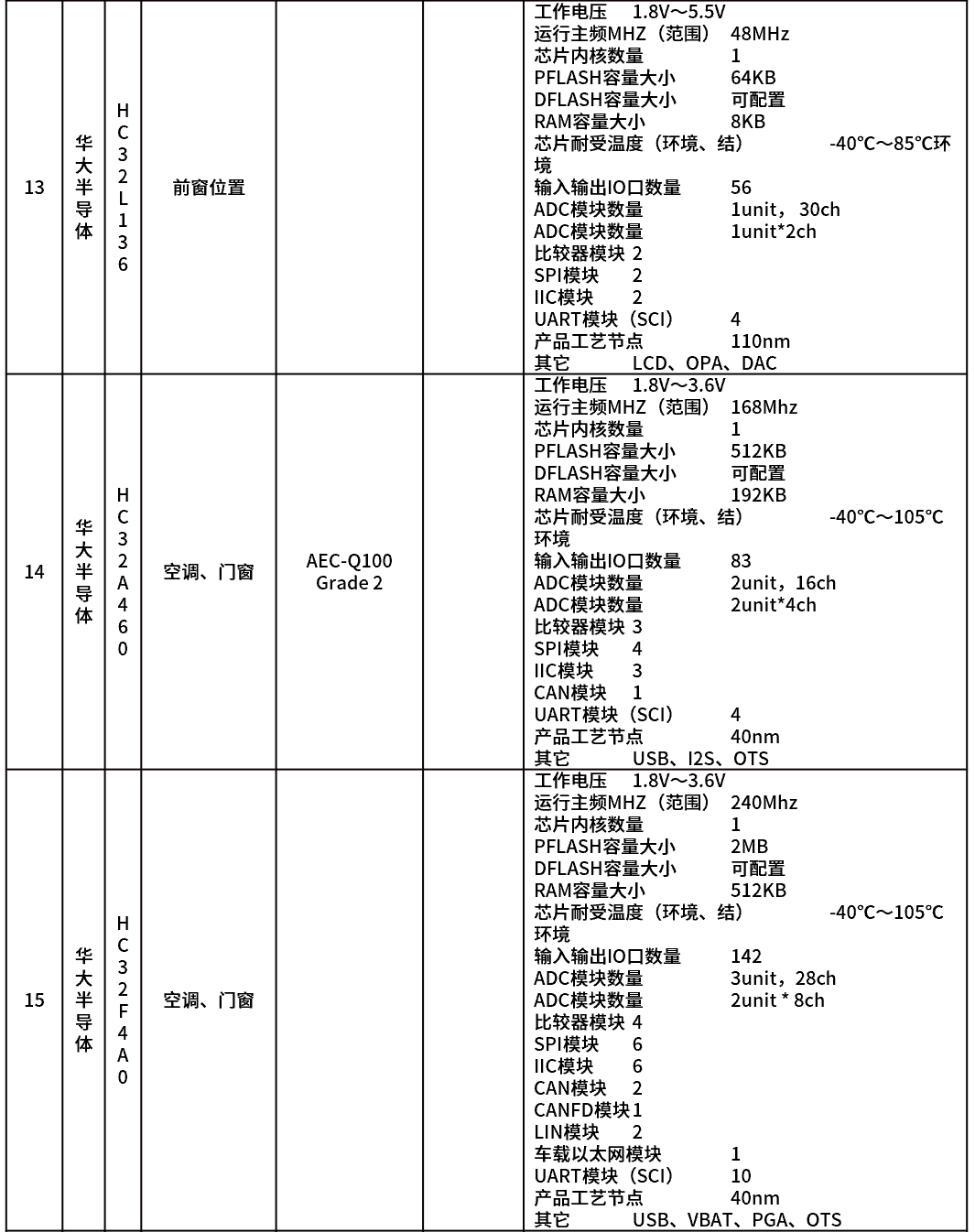

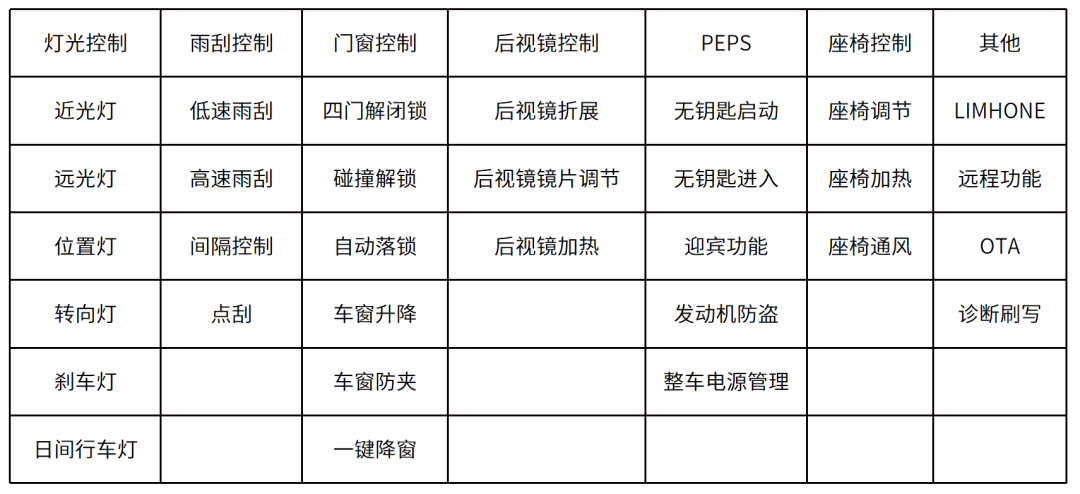

Application de la puce de contrôle domestique

Les puces de contrôle automobile sont principalement basées sur des microcontrôleurs automobiles. Des entreprises nationales de premier plan telles que Ziguang Guowei, Huada Semiconductor, Shanghai Xinti, Zhaoyi Innovation, Jiefa Technology, Xinchi Technology, Beijing Junzheng, Shenzhen Xihua, Shanghai Qipuwei et National Technology proposent toutes des gammes de microcontrôleurs à l'échelle automobile, servant de référence aux produits des géants étrangers, actuellement basés sur l'architecture ARM. Certaines entreprises ont également mené des recherches et développements sur l'architecture RISC-V.

Actuellement, les puces de contrôle automobile nationales sont principalement utilisées sur le marché des véhicules à chargement frontal et ont été appliquées aux véhicules dans le domaine de la carrosserie et de l'infodivertissement. En revanche, dans les domaines du châssis, de l'alimentation et d'autres domaines, elles sont encore dominées par des géants étrangers tels que stmicroelectronics, NXP, Texas Instruments et Microchip Semiconductor, et seules quelques entreprises nationales ont réalisé des applications de production de masse. Actuellement, le fabricant national de puces Chipchi lancera en avril 2022 des puces de contrôle hautes performances de la série E3 basées sur l'ARM Cortex-R5F, avec un niveau de sécurité fonctionnelle atteignant ASIL D, un niveau de température compatible AEC-Q100 Grade 1, une fréquence CPU allant jusqu'à 800 MHz et jusqu'à 6 cœurs. Il s'agit du produit le plus performant parmi les microcontrôleurs de jauge de véhicule de série existants, comblant ainsi le manque sur le marché national des microcontrôleurs de jauge de véhicule haut de gamme et hautement sécurisés. Grâce à ses performances et sa fiabilité élevées, il peut être utilisé dans les systèmes de gestion de bord (BMS), les systèmes d'aide à la conduite (ADAS), les calculateurs de contrôle de véhicule (VCU), les châssis à commande électrique, les instruments, les affichages tête haute (HUD), les rétroviseurs intelligents et d'autres domaines clés du contrôle des véhicules. Plus de 100 clients, dont GAC et Geely, ont adopté l'E3 pour la conception de leurs produits.

Application des produits de base du contrôleur domestique

Date de publication : 19 juillet 2023