1. Exigences relatives à l'apparence et aux performances électriques

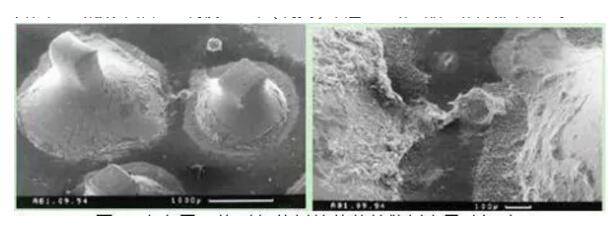

L'effet le plus évident des polluants sur les circuits imprimés est leur apparence. Si placés ou utilisés dans un environnement humide et à haute température, ils peuvent absorber l'humidité et blanchir les résidus. Avec l'utilisation généralisée de puces sans plomb, de micro-BGA, de boîtiers CSP (Chip-Level Package) et de composants 0201, la distance entre les composants et la carte diminue, la taille de la carte diminue et la densité d'assemblage augmente. En effet, si l'halogénure est caché sous le composant ou ne peut pas être nettoyé du tout, un nettoyage local peut avoir des conséquences désastreuses en raison de sa libération. Cela peut également entraîner la croissance de dendrites, ce qui peut entraîner des courts-circuits. Un nettoyage incorrect des contaminants ioniques peut entraîner de nombreux problèmes : faible résistance de surface, corrosion et résidus conducteurs en surface, formant une distribution dendritique (dendrites) à la surface du circuit imprimé, provoquant des courts-circuits locaux, comme illustré sur la figure.

Les principales menaces pesant sur la fiabilité des équipements électroniques militaires sont les barbes d'étain et les intercomposés métalliques. Le problème persiste. Ces barbes et intercomposés métalliques finissent par provoquer un court-circuit. Dans les environnements humides et sous tension, une contamination ionique excessive des composants peut engendrer des problèmes. Par exemple, la croissance de barbes d'étain électrolytiques, la corrosion des conducteurs ou la réduction de la résistance d'isolation peuvent provoquer un court-circuit du câblage du circuit imprimé, comme illustré sur la figure.

Un nettoyage inapproprié des polluants non ioniques peut également entraîner divers problèmes. Il peut en résulter une mauvaise adhérence du masque de la carte, un mauvais contact des broches du connecteur, de mauvaises interférences physiques et une mauvaise adhérence du revêtement de protection aux pièces mobiles et aux fiches. Parallèlement, les contaminants non ioniques peuvent également encapsuler les contaminants ioniques qu'ils contiennent, ainsi que d'autres résidus et substances nocives. Ces problèmes ne peuvent être ignorés.

2, Ttrois besoins en revêtement anti-peinture

Pour garantir la fiabilité du revêtement, la propreté de la surface du PCBA doit être conforme aux exigences de la norme IPC-A-610E-2010 niveau 3. Les résidus de résine non nettoyés avant le revêtement peuvent provoquer un décollement ou une fissuration de la couche protectrice. Les résidus d'activateur peuvent provoquer une migration électrochimique sous le revêtement, entraînant une défaillance de la protection anti-rupture du revêtement. Des études ont montré que le nettoyage permet d'augmenter de 50 % le taux d'adhérence du revêtement.

3, No le nettoyage doit également être nettoyé

Selon les normes actuelles, le terme « sans nettoyage » signifie que les résidus présents sur la carte sont chimiquement inoffensifs, n'ont aucun effet sur la carte et peuvent y rester. Des méthodes de test spécifiques, telles que la détection de la corrosion, la résistance d'isolement de surface (SIR) et l'électromigration, sont principalement utilisées pour déterminer la teneur en halogènes/halogénures et, par conséquent, la sécurité des composants non nettoyés après assemblage. Cependant, même avec un flux sans nettoyage à faible teneur en solides, la quantité de résidus sera plus ou moins importante. Pour les produits exigeant une fiabilité élevée, aucun résidu ni autre contaminant n'est autorisé sur la carte. Pour les applications militaires, même les composants électroniques sans nettoyage sont requis.

Date de publication : 26 février 2024