Le compactage multicouche d'un PCB est un processus séquentiel. Cela signifie que la base de la stratification est une feuille de cuivre recouverte d'une couche de préimprégné. Le nombre de couches de préimprégné varie selon les exigences opérationnelles. De plus, le noyau interne est déposé sur une couche de billette de préimprégné, puis rempli d'une couche de billette de préimprégné recouverte d'une feuille de cuivre. Un laminé du PCB multicouche est ainsi réalisé. Empilez des laminés identiques les uns sur les autres. Après l'ajout de la dernière feuille, une pile finale est créée, appelée « livre », chaque pile étant appelée « chapitre ».

Une fois le livre terminé, il est transféré vers une presse hydraulique. Celle-ci est chauffée et applique une forte pression et un vide important sur le livre. Ce processus, appelé durcissement, empêche le contact entre les laminés et permet à la résine préimprégnée de fusionner avec le noyau et la feuille. Les composants sont ensuite retirés et refroidis à température ambiante pour permettre à la résine de se solidifier, achevant ainsi la fabrication du circuit imprimé multicouche en cuivre.

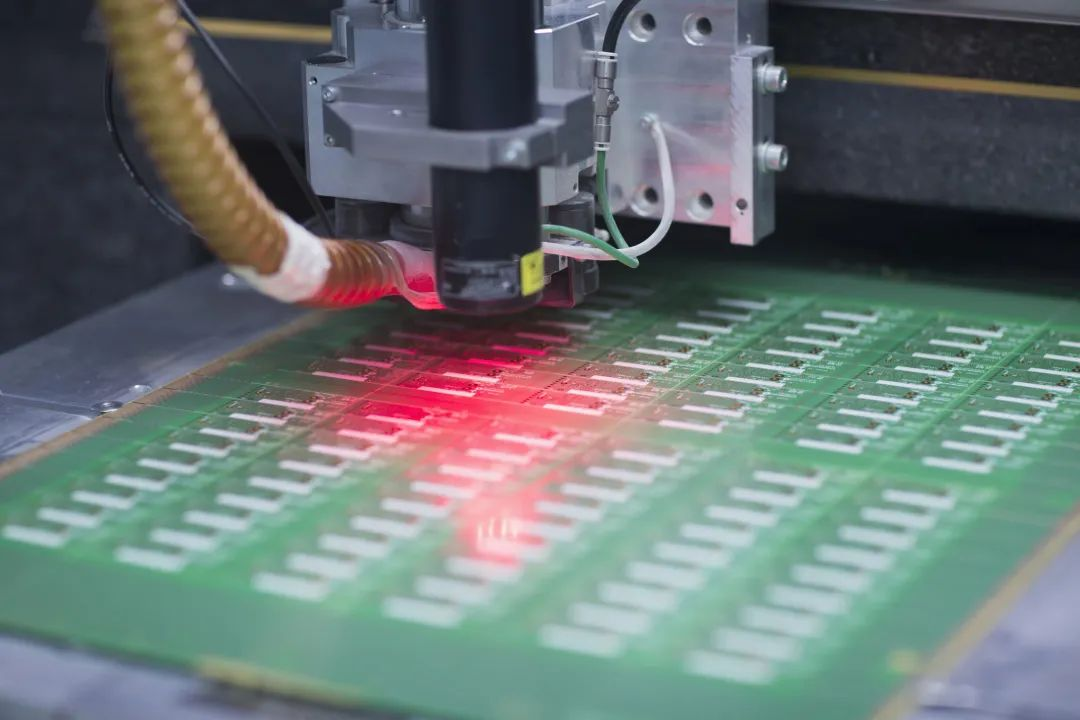

Après la découpe des différentes feuilles de matière première aux dimensions spécifiées, le nombre de feuilles est sélectionné en fonction de leur épaisseur pour former la plaque. La plaque laminée est ensuite assemblée dans l'unité de pressage selon les exigences du processus. L'unité de pressage est ensuite introduite dans la lamineuse pour le pressage et le formage.

5 étapes de contrôle de la température

(a) Étape de préchauffage : la température varie de la température ambiante à la température de début de la réaction de durcissement de surface, tandis que la résine de la couche centrale est chauffée, une partie des substances volatiles est évacuée et la pression est de 1/3 à 1/2 de la pression totale.

(b) Étape d'isolation : la résine de la couche superficielle durcit à une vitesse de réaction plus faible. La résine de la couche centrale est chauffée et fondue uniformément, et les couches de résine à l'interface commencent à fusionner.

(c) étape de chauffage : de la température de départ du durcissement à la température maximale spécifiée lors du pressage, la vitesse de chauffage ne doit pas être trop rapide, sinon la vitesse de durcissement de la couche de surface sera trop rapide et elle ne pourra pas être bien intégrée à la résine de la couche centrale, ce qui entraînera la stratification ou la fissuration du produit fini.

(d) étape de température constante : lorsque la température atteint la valeur la plus élevée pour maintenir une étape constante, le rôle de cette étape est de garantir que la résine de la couche de surface est complètement durcie, la résine de la couche centrale est uniformément plastifiée et d'assurer la fusion de la combinaison entre les couches de feuilles de matériau, sous l'action de la pression pour en faire un tout dense et uniforme, puis les performances du produit fini pour atteindre la meilleure valeur.

(e) Étape de refroidissement : Lorsque la résine de la couche superficielle intermédiaire de la plaque est complètement durcie et intégrée à la résine de la couche centrale, elle peut être refroidie. Le refroidissement consiste à faire passer de l'eau de refroidissement dans la plaque chauffante de la presse, qui peut également être refroidie naturellement. Cette étape doit être réalisée en maintenant la pression spécifiée et en contrôlant la vitesse de refroidissement appropriée. Lorsque la température de la plaque descend en dessous de la température appropriée, la décompression peut être effectuée.

Date de publication : 07/03/2024