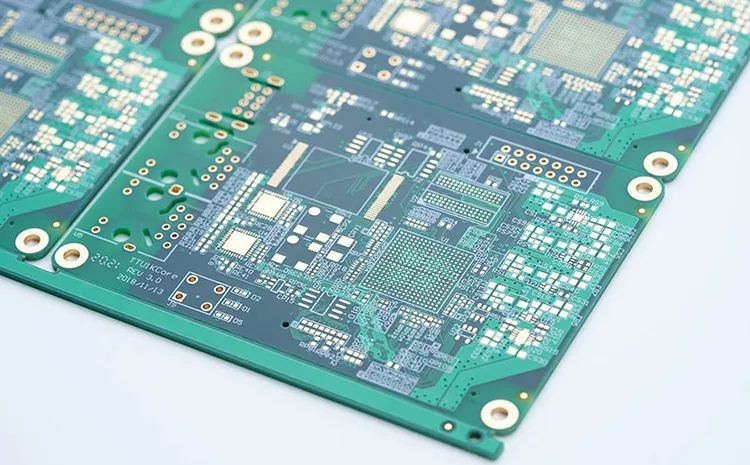

En raison de leur précision et de leur rigueur, les PCB sont soumis à des exigences environnementales très strictes dans chaque atelier de fabrication, certains étant même exposés à une lumière jaune toute la journée. L'humidité est également un indicateur à contrôler rigoureusement. Nous aborderons aujourd'hui son impact sur les PCB.

L'importante « humidité »

L'humidité est un indicateur crucial et strictement contrôlé du processus de fabrication. Une faible humidité peut entraîner une sécheresse, une augmentation des décharges électrostatiques (DES), une augmentation des niveaux de poussière, un colmatage plus facile des ouvertures des gabarits et une usure accrue des gabarits. La pratique a démontré qu'une faible humidité affecte directement et réduit la capacité de production. Une humidité trop élevée entraîne l'absorption d'humidité par le matériau, ce qui entraîne un délaminage, des effets pop-corn et des billes de soudure. L'humidité réduit également la valeur TG du matériau et augmente le gauchissement dynamique lors du soudage par refusion.

Introduction à l'humidité de surface

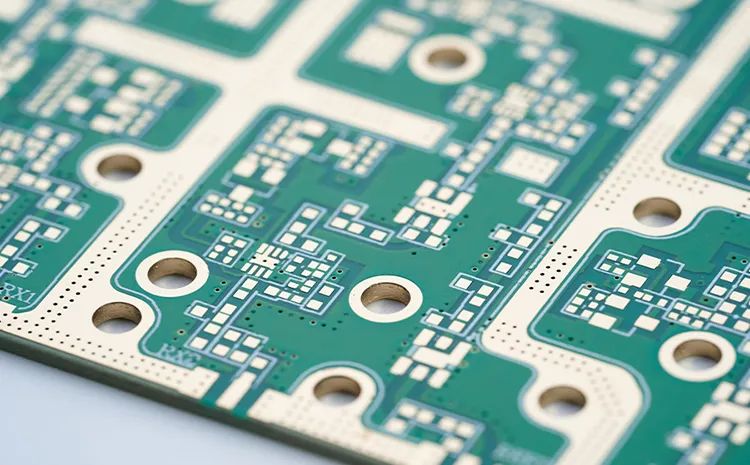

Presque toutes les surfaces solides (comme le métal, le verre, la céramique, le silicium, etc.) possèdent une couche absorbante d'eau (mono ou multimoléculaire) qui devient visible lorsque la température de surface est égale au point de rosée de l'air ambiant (selon la température, l'humidité et la pression atmosphérique). Le frottement entre les métaux augmente avec la diminution de l'humidité ; à une humidité relative de 20 % HR et moins, il est 1,5 fois plus élevé qu'à une humidité relative de 80 % HR.

Les surfaces poreuses ou absorbant l'humidité (résines époxy, plastiques, flux, etc.) ont tendance à absorber ces couches absorbantes, et même lorsque la température de surface est inférieure au point de rosée (condensation), la couche absorbante contenant de l'eau n'est pas visible à la surface du matériau.

C'est l'eau contenue dans les couches absorbantes à molécule unique sur ces surfaces qui pénètre dans le dispositif d'encapsulation en plastique (MSD), et lorsque les couches absorbantes à molécule unique approchent les 20 couches d'épaisseur, l'humidité absorbée par ces couches absorbantes à molécule unique provoque finalement l'effet pop-corn lors du soudage par refusion.

Influence de l'humidité pendant la fabrication

L'humidité a de nombreux effets sur la production et la fabrication. En général, elle est invisible (à l'exception de l'augmentation du poids), mais elle entraîne des pores, des vides, des projections de soudure, des billes de soudure et des vides de remplissage.

Dans tout processus, le contrôle de l'humidité est essentiel. Si l'aspect de la surface du substrat est anormal, le produit fini n'est pas qualifié. Par conséquent, l'atelier doit veiller à ce que l'humidité de la surface du substrat soit correctement contrôlée afin de garantir que les indicateurs environnementaux du processus de production du produit fini se situent dans les limites spécifiées.

Date de publication : 26 mars 2024