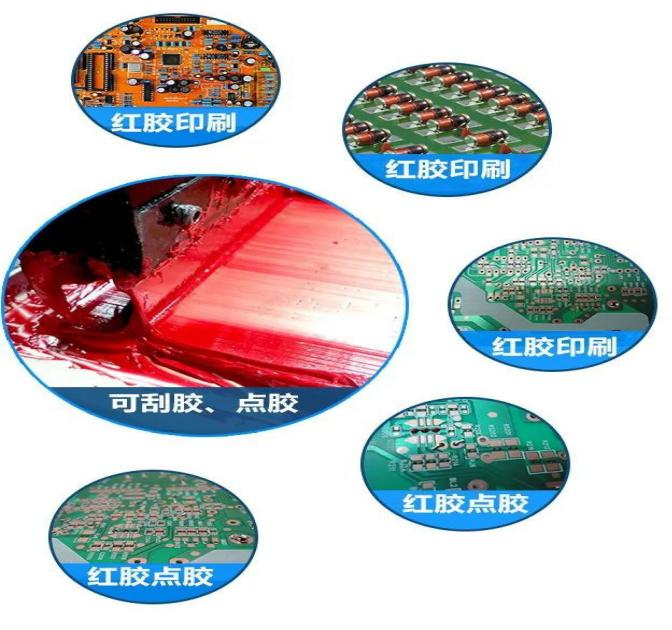

L'adhésif CMS, également appelé adhésif CMS ou adhésif rouge CMS, est généralement une pâte rouge (ou jaune ou blanche) uniformément répartie avec un durcisseur, un pigment, un solvant et d'autres adhésifs. Il est principalement utilisé pour fixer des composants sur les circuits imprimés, généralement par distribution ou par sérigraphie. Après fixation, les composants sont placés dans un four ou un four de refusion pour chauffage et durcissement. À la différence de la pâte à braser, il durcit après chauffage, son point de congélation est de 150 °C et il ne se dissout pas après chauffage. Le durcissement thermique du patch est donc irréversible. L'efficacité de l'adhésif CMS varie en fonction des conditions de durcissement thermique, de l'objet connecté, de l'équipement utilisé et de l'environnement d'utilisation. Le choix de l'adhésif doit être effectué en fonction du procédé d'assemblage du circuit imprimé (PCA, PCBA).

Caractéristiques, application et perspectives de l'adhésif patch SMT

La colle rouge CMS est un composé polymère dont les principaux composants sont le matériau de base (principalement le matériau de haut poids moléculaire), la charge, le durcisseur et d'autres additifs. Elle présente des caractéristiques de viscosité, de fluidité, de température et de mouillabilité, entre autres. De ce fait, son utilisation en production vise à assurer l'adhérence des pièces à la surface du circuit imprimé et à empêcher leur chute. Par conséquent, la colle patch est une pure consommation de produits non essentiels. Avec l'amélioration continue de la conception et du procédé PCA, la refusion traversante et le soudage par refusion double face ont été mis en œuvre, et le procédé de montage PCA utilisant la colle patch est de moins en moins utilisé.

Le but de l'utilisation de l'adhésif SMT

1. Empêcher la chute des composants lors du soudage à la vague (processus de soudage à la vague). Lors du soudage à la vague, les composants sont fixés sur le circuit imprimé pour éviter leur chute lors du passage du circuit imprimé dans la rainure de soudure.

2. Empêcher la chute de l'autre côté des composants lors du soudage par refusion (procédé de soudage par refusion double face). Lors du soudage par refusion double face, afin d'éviter que les gros composants du côté soudé ne tombent sous l'effet de la fusion de la soudure, il est nécessaire de fabriquer de la colle CMS.

③ Empêche le déplacement et l'immobilisation des composants (procédés de soudage par refusion, pré-revêtement). Utilisé dans les procédés de soudage par refusion et de pré-revêtement pour éviter le déplacement et l'immobilisation lors du montage.

④ Marquage (soudage à la vague, soudage par refusion, pré-revêtement). De plus, lors du changement de lots de circuits imprimés et de composants, un adhésif de marquage est utilisé.

L'adhésif SMT est classé selon le mode d'utilisation

a) Grattage : le calibrage est réalisé par impression et grattage d'un treillis métallique. Cette méthode, la plus répandue, peut être utilisée directement sur la presse à pâte à braser. Le choix des trous du treillis métallique doit être effectué en fonction du type de pièce, des performances du substrat, de l'épaisseur, de la taille et de la forme des trous. Ses avantages sont une vitesse élevée, un rendement élevé et un faible coût.

b) Type de distribution : La colle est appliquée sur le circuit imprimé par un équipement de distribution. Un équipement de distribution spécifique est nécessaire et son coût est élevé. Ce type d'équipement utilise de l'air comprimé pour appliquer la colle rouge sur le substrat à travers une tête de distribution spéciale. La taille et la quantité du point de colle, la durée, le diamètre du tube de pression et d'autres paramètres sont contrôlés. La machine de distribution offre une grande flexibilité. Différentes têtes de distribution peuvent être utilisées pour différentes pièces, des paramètres peuvent être modifiés, ainsi que la forme et la quantité du point de colle. L'avantage est la commodité, la flexibilité et la stabilité. L'inconvénient est la facilité de tréfilage et la formation de bulles. Les paramètres de fonctionnement, la vitesse, la durée, la pression d'air et la température peuvent être ajustés pour minimiser ces inconvénients.

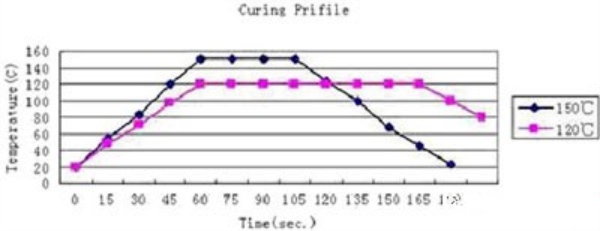

Conditions de durcissement typiques de l'adhésif patch SMT

| Température de durcissement | Temps de séchage |

| 100℃ | 5 minutes |

| 120℃ | 150 secondes |

| 150℃ | 60 secondes |

Note:

1, plus la température de durcissement est élevée et plus le temps de durcissement est long, plus la force de liaison est forte.

2, étant donné que la température de l'adhésif du patch changera en fonction de la taille des pièces du substrat et de la position de montage, nous recommandons de trouver les conditions de durcissement les plus appropriées.

Stockage des patchs SMT

Il peut être conservé 7 jours à température ambiante, plus de 6 mois à moins de 5°C et plus de 30 jours à 5~25°C.

Gestion des adhésifs SMT

Étant donné que la colle rouge pour patch SMT est affectée par la température avec sa propre viscosité, fluidité, mouillage et autres caractéristiques, la colle rouge pour patch SMT doit donc avoir certaines conditions d'utilisation et une gestion standardisée.

1) La colle rouge doit avoir un numéro de flux spécifique, en fonction du nombre d'alimentation, de la date, du type et du numéro.

2) La colle rouge doit être conservée au réfrigérateur à 2 ~ 8 ° C pour éviter que ses caractéristiques ne soient affectées par les changements de température.

3) La colle rouge doit être réchauffée à température ambiante pendant 4 heures, dans l'ordre d'utilisation premier entré, premier sorti.

4) Pour l'opération de distribution, la colle rouge du tuyau doit être décongelée et la colle rouge qui n'a pas été utilisée doit être remise au réfrigérateur pour être conservée, et l'ancienne colle et la nouvelle colle ne peuvent pas être mélangées.

5) Pour remplir correctement le formulaire d'enregistrement de la température de retour, indiquer la personne et l'heure de la température de retour, l'utilisateur doit confirmer la fin de la mesure avant utilisation. En règle générale, la colle rouge ne doit pas être utilisée après une date de péremption.

Caractéristiques du processus de l'adhésif patch SMT

Résistance de connexion : l'adhésif SMT doit avoir une forte résistance de connexion, après avoir été durci, même à la température de fusion de la soudure ne se décolle pas.

Revêtement par points : À l'heure actuelle, la méthode de distribution des circuits imprimés est principalement le revêtement par points, la colle doit donc avoir les propriétés suivantes :

① S'adapter à différents processus de montage

Réglage facile de l'alimentation de chaque composant

③ Simple à adapter pour remplacer les variétés de composants

④ Quantité de revêtement de points stable

S'adapter à la machine à grande vitesse : l'adhésif de patch utilisé actuellement doit répondre à la vitesse élevée du revêtement par points et de la machine de patch à grande vitesse, en particulier, c'est-à-dire le revêtement par points à grande vitesse sans tréfilage, et c'est-à-dire le montage à grande vitesse, la carte imprimée dans le processus de transmission, l'adhésif pour garantir que les composants ne bougent pas.

Tréfilage, effondrement : une fois que la colle du patch colle au pad, les composants ne peuvent pas réaliser la connexion électrique avec la carte imprimée, donc la colle du patch ne doit pas tréfiler pendant le revêtement, ni s'effondrer après le revêtement, afin de ne pas polluer le pad.

Durcissement à basse température : lors du durcissement, les composants enfichables résistants à la chaleur soudés par soudage par crête d'onde doivent également passer par le four de soudage par refusion, de sorte que les conditions de durcissement doivent respecter la basse température et le temps court.

Auto-ajustement : Lors du soudage par refusion et du pré-revêtement, la colle du patch est durcie et fixée avant la fusion de la soudure, ce qui empêche le composant de s'enfoncer dans la soudure et de s'auto-ajuster. Pour répondre à ce problème, les fabricants ont développé un patch auto-ajustable.

Problèmes courants, défauts et analyse des adhésifs SMT

contre-poussée

La force de poussée requise pour le condensateur 0603 est de 1,0 kg, la résistance est de 1,5 kg, la force de poussée du condensateur 0805 est de 1,5 kg, la résistance est de 2,0 kg, ce qui ne peut pas atteindre la poussée ci-dessus, indiquant que la force n'est pas suffisante.

Généralement causé par les raisons suivantes :

1, la quantité de colle n'est pas suffisante.

2, le colloïde n'est pas guéri à 100 %.

3, la carte PCB ou les composants sont contaminés.

4, le colloïde lui-même est cassant, sans résistance.

Instabilité thixotrope

Une seringue de colle de 30 ml doit être frappée des dizaines de milliers de fois par la pression de l'air pour être utilisée, donc la colle patch elle-même doit avoir une excellente thixotropie, sinon elle provoquera une instabilité du point de colle, trop peu de colle, ce qui entraînera une résistance insuffisante, provoquant la chute des composants pendant la soudure à la vague, au contraire, la quantité de colle est trop importante, en particulier pour les petits composants, facile à coller au pad, empêchant les connexions électriques.

Colle insuffisante ou point de fuite

Raisons et contre-mesures :

1, la carte d'impression n'est pas nettoyée régulièrement, elle doit être nettoyée avec de l'éthanol toutes les 8 heures.

2, le colloïde contient des impuretés.

3, l'ouverture du panneau de maille est déraisonnablement trop petite ou la pression de distribution est trop faible, la conception de la colle est insuffisante.

4, il y a des bulles dans le colloïde.

5. Si la tête de distribution est bloquée, la buse de distribution doit être nettoyée immédiatement.

6, la température de préchauffage de la tête de distribution n'est pas suffisante, la température de la tête de distribution doit être réglée à 38℃.

tréfilage

Le tréfilage est un phénomène qui se produit lorsque la colle du patch ne se rompt pas lors de la distribution et se fixe de manière filamenteuse en direction de la tête de distribution. Plus les fils sont nombreux, plus la colle du patch recouvre le tampon imprimé, ce qui entraîne une mauvaise soudure. Ce phénomène est particulièrement fréquent lors de l'application du revêtement ponctuel, notamment pour les grandes dimensions. Le tréfilage de la colle du patch dépend principalement des propriétés de tréfilage de la résine qui la compose et des conditions de revêtement ponctuel.

1, augmentez la course de distribution, réduisez la vitesse de déplacement, mais cela réduira votre rythme de production.

2, plus la viscosité du matériau est faible et sa thixotropie élevée, plus la tendance à dessiner est faible, essayez donc de choisir un tel adhésif patch.

3, la température du thermostat est légèrement plus élevée, obligée de s'adapter à une colle patch à faible viscosité et à haute thixotropie, puis de prendre également en compte la période de stockage de la colle patch et la pression de la tête de distribution.

spéléologie

La fluidité du patch peut provoquer un affaissement. Le problème courant est un affaissement trop long après le dépôt de la couche de vernis. Si la colle du patch s'étend jusqu'au plot du circuit imprimé, la soudure sera mauvaise. De plus, pour les composants dont les broches sont relativement hautes, l'affaissement de la colle du patch se produit sans contact avec le corps du composant, ce qui entraîne une adhérence insuffisante. Il est donc difficile de prévoir la vitesse d'affaissement d'un adhésif facile à affaisser, et donc de définir la quantité initiale de vernis. Par conséquent, il est nécessaire de choisir des adhésifs peu faciles à affaisser, c'est-à-dire des patchs dont la solution d'agitation est relativement élevée. Pour éviter un affaissement trop long après le dépôt de la couche de vernis, il est conseillé de prolonger la durée de pose de la colle du patch après le dépôt, afin d'éviter le durcissement.

Décalage des composants

Le décalage des composants est un phénomène indésirable qui peut facilement se produire dans les machines CMS à grande vitesse, et les principales raisons sont les suivantes :

1, est le mouvement à grande vitesse de la carte imprimée de la direction XY causé par le décalage, la zone de revêtement adhésif du patch des petits composants sujette à ce phénomène, la raison en est que l'adhérence n'est pas causée par.

2, la quantité de colle sous les composants est incohérente (par exemple : les deux points de colle sous le circuit intégré, un point de colle est grand et un point de colle est petit), la résistance de la colle est déséquilibrée lorsqu'elle est chauffée et durcie, et l'extrémité avec moins de colle est facile à compenser.

Soudure à la vague de pièces

Les raisons sont complexes :

1. La force adhésive du patch n'est pas suffisante.

2. Il a été impacté avant la soudure à la vague.

3. Il y a plus de résidus sur certains composants.

4, le colloïde n'est pas résistant aux chocs à haute température

Mélange de colle pour patchs

Différents fabricants de colle patch dans la composition chimique ont une grande différence, l'utilisation mixte est facile à produire beaucoup de mauvais : 1, difficulté de durcissement ; 2, le relais adhésif n'est pas suffisant ; 3, sur la soudure à la vague est grave.

La solution est la suivante : nettoyez soigneusement le panneau de maille, le grattoir, le distributeur et les autres pièces susceptibles de provoquer un mélange, et évitez de mélanger différentes marques de colle pour patch.

Date de publication : 05/07/2023