La tresse est anormale, la surface est texturée, le chanfrein n'est pas rond et le produit a été poli deux fois. Ce lot de produits est contrefait. » Telle est la conclusion solennelle consignée par l'ingénieur d'inspection du groupe d'inspection esthétique après avoir examiné minutieusement un composant au microscope lors d'une soirée ordinaire.

À l'heure actuelle, certains fabricants peu scrupuleux, afin de rechercher des profits élevés, tentent de fabriquer des composants contrefaits et défectueux, de sorte que des composants et des composants contrefaits affluent sur le marché, entraînant de grands risques pour la qualité et la fiabilité des produits.

Deuxièmement, notre inspection agit comme un discriminateur de l'industrie, responsable du contrôle de la qualité des composants, avec des instruments et équipements avancés et une riche expérience de test, a arrêté un lot de composants contrefaits, pour construire une barrière solide pour la sécurité des composants.

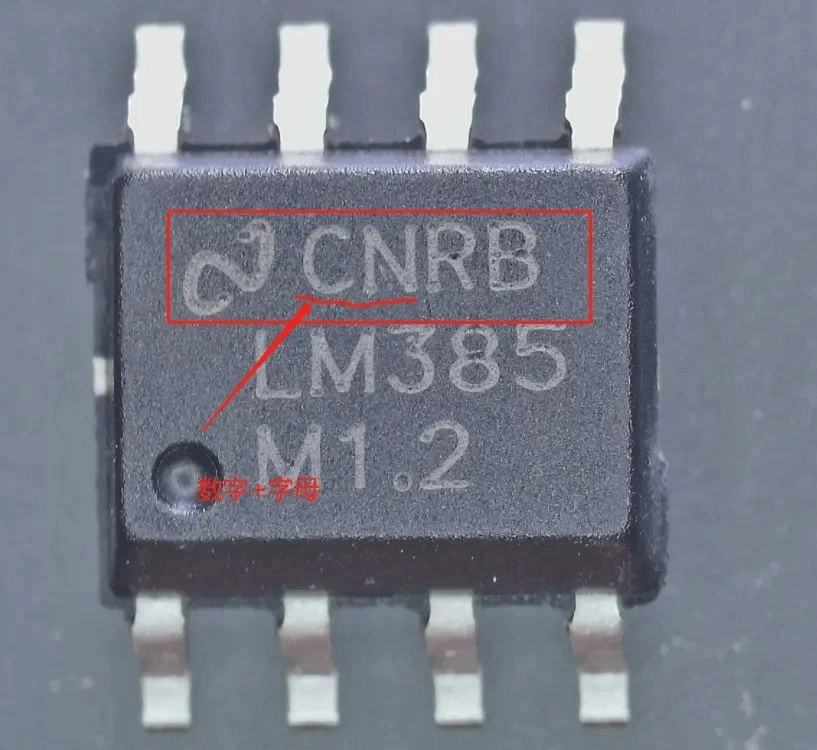

Inspection d'apparence, intercepter l'apparence des appareils remis à neuf

La surface des composants standard est généralement imprimée avec le nom du fabricant, le modèle, le lot, le niveau de qualité et d'autres informations. Les broches sont nettes et uniformes. Certains fabricants utilisent leurs stocks d'appareils abandonnés, d'appareils défectueux endommagés et éliminés, d'appareils d'occasion retirés de la machine, etc., pour les faire passer pour des produits authentiques. Le camouflage comprend généralement le polissage et le revêtement de la coque, la regravure du logo, le réétamage des broches, le re-scellage, etc.

Afin d'identifier rapidement et précisément les appareils contrefaits, nos ingénieurs maîtrisent parfaitement la technologie de traitement et d'impression de chaque marque de composants et vérifient chaque détail des composants en détail avec un microscope.

Selon l'ingénieur : « Certaines marchandises envoyées par le client pour inspection sont très obscures et nécessitent une grande vigilance pour déceler toute contrefaçon. » Ces dernières années, la demande de tests de fiabilité des composants a augmenté progressivement, et nous n'osons pas relâcher nos efforts. Le laboratoire sait que les tests d'apparence constituent la première étape du dépistage des composants contrefaits et constituent également la base de toutes les méthodes expérimentales. Il doit assumer sa mission de « gardien » de la technologie anti-contrefaçon et procéder à un contrôle rigoureux des achats !

Analyse interne pour prévenir la dégradation des puces des appareils

La puce est le composant principal d’un composant, et c’est aussi le composant le plus précieux.

Certains faux fabricants, en comprenant les paramètres de performance du produit d'origine, utilisent d'autres puces fonctionnelles similaires, ou de petits fabricants de puces d'imitation pour la production directe, contrefont les produits originaux ; ou utilisent des puces défectueuses pour reconditionner en produits qualifiés ; ou les appareils de base avec des fonctions similaires, tels que DSP, sont reconditionnés avec des plaques de recouvrement pour prétendre être de nouveaux modèles et de nouveaux lots.

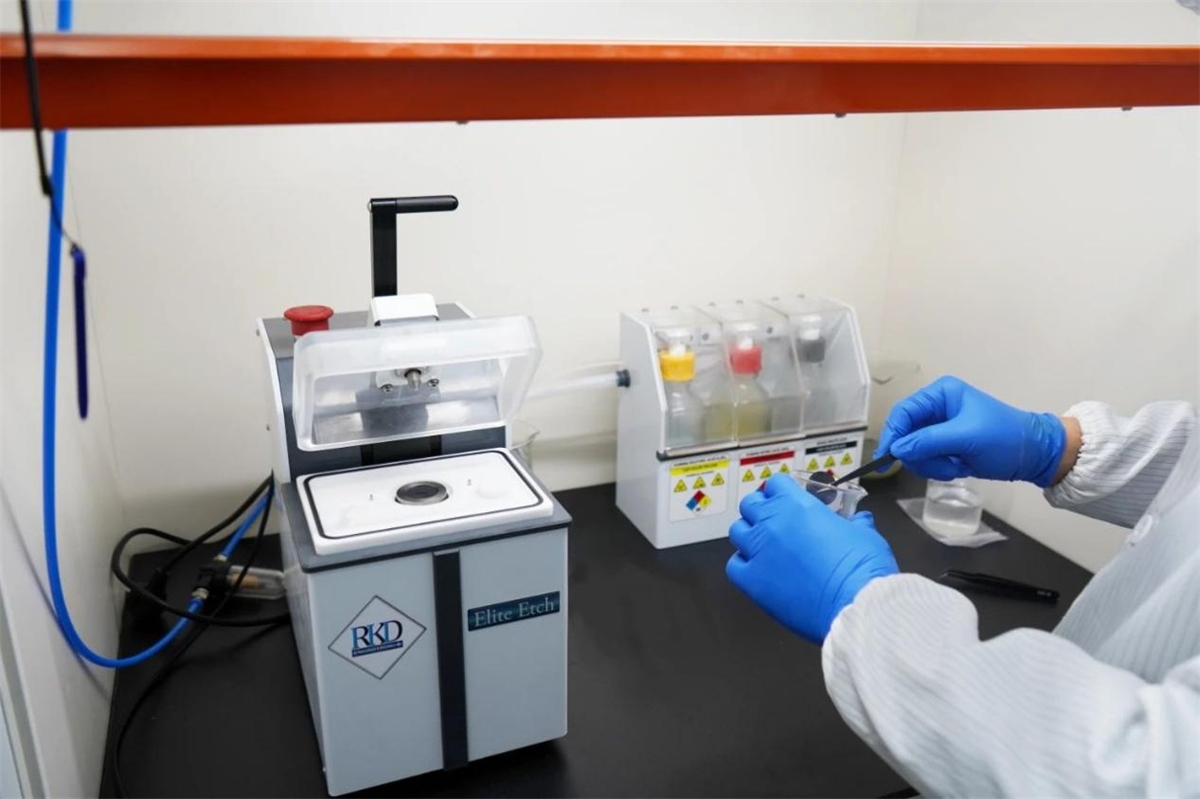

L'inspection interne est indispensable à l'identification des composants contrefaits et constitue également le maillon le plus important pour garantir la cohérence entre l'extérieur et l'intérieur des composants. Le test d'ouverture est la base de l'inspection interne des composants.

Une partie du dispositif de scellage vide n'est pas plus grosse qu'un grain de riz. Il faut utiliser un scalpel pointu pour ouvrir le couvercle, mais la fine et fragile puce interne ne peut être détruite, ce qui est tout aussi délicat. Cependant, pour ouvrir le dispositif de scellage en plastique, le matériau de surface doit être corrodé à haute température et à l'acide. Afin d'éviter toute blessure pendant l'opération, les ingénieurs doivent porter des vêtements de protection épais et des masques à gaz épais toute l'année, ce qui ne les empêche pas de faire preuve d'une grande habileté manuelle. Grâce à cette opération d'ouverture difficile, les ingénieurs ont pu mettre en évidence les composants du noyau noir.

À l'intérieur et à l'extérieur pour éviter les défauts structurels

Le balayage aux rayons X est un moyen de détection spécial, qui peut transmettre ou réfléchir les composants à travers l'onde de fréquence spéciale sans déballer les composants, afin de découvrir la structure du cadre interne, le matériau de liaison et le diamètre, la taille de la puce et la disposition des composants qui ne sont pas cohérents avec les composants authentiques.

Les rayons X sont très énergétiques et peuvent facilement pénétrer une plaque métallique de plusieurs millimètres d'épaisseur. Cela permet de révéler la structure des composants défectueux et de révéler leur forme d'origine, toujours indétectable par l'œil de feu.

Date de publication : 08/07/2023